высокое ксчество Пластины 2205

Когда говорят про высокое качество пластины 2205, многие сразу думают о химическом составе или механических свойствах. Но на деле ключевой параметр, который упускают даже опытные технологи — это пластины 2205 с контролируемой дельта-ферритной фазой. Помню, как на одном из объектов в Татарстане столкнулись с преждевременным межкристаллитным разрушением из-за перекоса соотношения аустенит/феррит — пришлось экстренно менять всю партию от непроверенного поставщика.

Критерии оценки дуплексных сталей

В JN Special Alloy Technology Co., Ltd. мы выработали свою систему проверки. Кроме стандартных сертификатов, всегда смотрим на макроструктуру торцевых срезов — если видна полосчатость, это гарантированно проблемы с прокаткой. Наш технолог как-то отказался от партии в 12 тонн именно по этому признаку, хотя поставщик показывал идельные результаты ультразвукового контроля.

Толщина окалины после травления — еще один маркер. Для пластины 2205 высокого качества она должна быть равномерной, без пятен. Как-то взяли образцы с разницей в 0,2 мм по толщине окалины — в коррозионных испытаниях в хлоридной среде разница в скорости точечной коррозии достигла 3 раз. Сейчас этот тест стал обязательным при приемке на https://www.jnalloy.ru

Важно проверять не по одному образцу, а по краям и центру листа. Особенно для крупных пластин — бывает, что по краям феррита до 55%, а в центре едва 40% набирает. Для фланцев это критично, сами сталкивались с трещинами в зонах термического влияния.

Технологические нюансы обработки

При резке лазером часто перегревают кромку — потом даже у лучших пластины 2205 появляются зоны с выделениями сигма-фазы. Мы сейчас перешли на плазменную резку с водяным охлаждением, но нужно точно подбирать скорость — если медленно вести, все равно успевает набрать температуру выше 400°C.

Сварка — отдельная история. Для наших труб из дуплексной стали разработали специальные режимы с контролем межпроплавной температуры. Раньше пытались варить как обычную нержавейку — получали структуру с 90% феррита, материал становился хрупким. Сейчас используем присадочные материалы с повышенным содержанием никеля, но это дороже выходит.

Механическая обработка тоже имеет особенности. При фрезеровании подачу нужно увеличивать — если медленно работать, пластина 2205 упрочняется сильнее, чем ожидаешь. Один раз пришлось переделывать партию фланцев из-за того, что резцы затупились раньше времени, а оператор не заметил.

Практические случаи из опыта

На химическом заводе под Пермью устанавливали теплообменники — заказчик купил пластины 2205 у неизвестного производителя по низкой цене. Через полгода начались протечки в районе сварных швов. Когда разобрали, увидели типичную картину — неравномерная структура, местами феррита до 65%. Пришлось срочно заказывать у нас, но сроки сорвались.

Другой пример — для морской платформы делали трубные решетки. Там важна была стойкость к кавитации. Специально подбирали пластины с мелкозернистой структурой — проверяли на ударную вязкость при -40°C. JN Special Alloy Technology как раз поставляет такие материалы с дополнительным контролем по поперечным образцам.

Интересный случай был с пищевым оборудованием — казалось бы, не самые тяжелые условия. Но там важна полировка до зеркального блеска. Оказалось, что не каждая пластина 2205 одинаково хорошо полируется — если есть микровключения нитридов, остаются полосы. Пришлось разрабатывать специальную технологию шлифовки.

Ошибки при выборе поставщиков

Многие ориентируются только на цену, но с дуплексными сталями это опасно. Как-то взяли пробную партию у нового поставщика — вроде все сертификаты были, но при изготовлении фитингов появились микротрещины. Лабораторный анализ показал повышенное содержание меди — оказалось, переплавляли отходы неизвестного происхождения.

Другая распространенная ошибка — не проверять условия хранения. Пластины 2205 должны храниться в крытых складах с контролем влажности. Видели случаи, когда на поверхности появлялись следы поверхностной коррозии — потом при травлении получались неравномерные поверхности.

Важно смотреть на оборудование производителя. Когда мы впервые обратились в JN Special Alloy Technology, обратили внимание на современные станки термообработки с компьютерным контролем температуры — это гарантия равномерности свойств по всей пластине. Не то что некоторые мелкие производители, где до сих пор используют печи с ручным управлением.

Перспективы развития материалов

Сейчас появляются модификации 2205 с добавлением вольфрама — для повышения стойкости к питтингу. Мы тестировали такие образцы в условиях сероводородной коррозии — результаты обнадеживают, но стоимость пока высокая. Возможно, для особо агрессивных сред это будет оправдано.

Интересное направление — оптимизация структуры для 3D-печати. Пока с дуплексными сталями сложно — фазовый состав получается неравномерным. Но если решить эту проблему, откроются новые возможности для сложных деталей типа импеллеров насосов.

Для стандартных применений — труб, прутков, фланцев — классическая пластина 2205 еще долго будет востребована. Главное — не экономить на качестве и работать с проверенными поставщиками, которые обеспечивают полный цикл контроля, как https://www.jnalloy.ru. На своем опыте убедился, что с дуплексными сталями мелочей не бывает — любое отклонение от технологии потом аукнется.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из инколой 800H

Прутки из инколой 800H -

Китай Стальная плита из супердуплексной стали Поставщики

Китай Стальная плита из супердуплексной стали Поставщики -

Фланец из хастеллоя X

Фланец из хастеллоя X -

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H -

Прутки из хастеллоя G30

Прутки из хастеллоя G30 -

Труба из инколоя 800HT

Труба из инколоя 800HT -

Поковки из хастеллоя C22

Поковки из хастеллоя C22 -

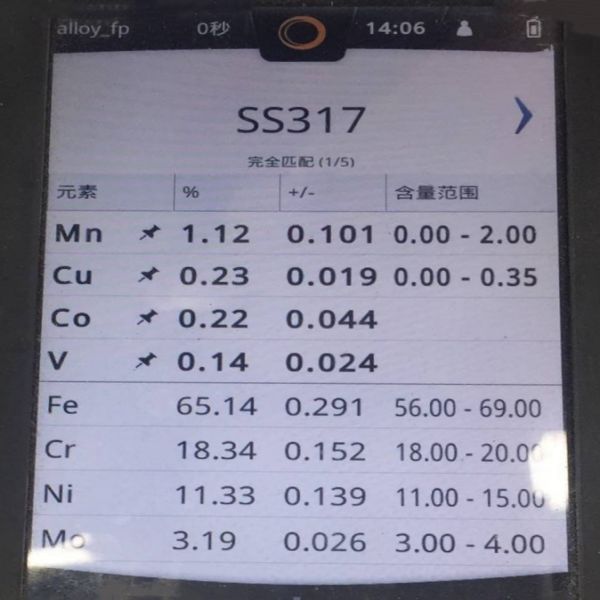

Нержавеющая сталь 317

Нержавеющая сталь 317 -

Фитинги BW из хастеллоя G30

Фитинги BW из хастеллоя G30 -

Прутки из нержавеющей стали 316LN

Прутки из нержавеющей стали 316LN -

Прутки из нержавеющей стали 904L

Прутки из нержавеющей стали 904L -

Пластина из нержавеющей стали 316

Пластина из нержавеющей стали 316

Связанный поиск

Связанный поиск- Стальная плита из супердуплексной стали

- Китай 321H Стальная труба из нержавеющей стали продукты

- Фланец из инколоя 825

- самый лучший плиты S32750

- из хастеллойной стали G30

- S32205 Трубопроводная арматура из дуплексной стали

- Пластины S31803 завод

- оптом Пластины S31803

- Китай Сварная труба из нержавеющей стали заводы

- Китай 316L Стальная труба из нержавеющей стали цена