высокое ксчество Пластины 2507

Когда говорят 'высокое качество Пластины 2507', большинство сразу думает о сертификатах и химсоставе. Но на деле главное — как материал ведёт себя после плазменной резки или под нагрузкой в агрессивной среде.

Что действительно скрывается за маркировкой

Взял как-то партию плит 2507 у нового поставщика — вроде бы все сертификаты в порядке, но при сварке пошли микротрещины. Оказалось, проблема в отклонении по содержанию азота — всего 0,2% вместо необходимых 0,24-0,32%. Это тот случай, когда разница в сотые доли процента убивает всю коррозионную стойкость.

Особенно критично для фланцев, работающих в морской воде — если в материале есть такие отклонения, то через полгода вместо дуплексной стали получаешь ржавую груду. Сейчас всегда требую дополнительный контроль по азоту, даже если в сертификате всё идеально.

Кстати, JN Special Alloy Technology Co., Ltd. на https://www.jnalloy.ru — один из немногих, кто предоставляет полные протоколы испытаний именно по коррозионному растрескиванию под напряжением. В их спецификациях видно реальные цифры по стойкости в хлоридных средах, а не просто стандартные фразы.

Проблемы с обработкой, о которых не пишут в учебниках

При резке пластины 2507 толщиной более 40 мм многие сталкиваются с выделением интерметаллидных фаз по кромкам. Особенно если скорость реза неправильно подобрана. У нас был случай на химическом заводе — при изготовлении теплообменника кромки после механической обработки дали микротрещины уже через месяц эксплуатации.

Выяснилось, что проблема в термическом влиянии — при скорости реза выше оптимальной структура материала меняется. Пришлось разрабатывать специальный режим с последующим травлением для восстановления пассивного слоя.

Сейчас для ответственных объектов всегда заказываем пластины с дополнительной термообработкой после резки. Да, дороже, но зато нет сюрпризов через полгода эксплуатации.

Нюансы контроля твёрдости

Многие забывают, что твёрдость по Бринеллю для 2507 должна быть в диапазоне 290-320 HB, но при этом важно проверить равномерность по всей поверхности. Как-то получили плиту, где разброс был от 280 до 340 — оказалось, проблемы с прокатным станом у производителя.

Реальные случаи из практики

На нефтехимическом заводе под Астраханью ставили экспериментальную ёмкость из 2507 — вроде бы всё по стандартам. Но через три месяца пошли точечные коррозии. После анализа выяснилось — проблема в остаточных напряжениях после сварки. Пришлось делать дополнительную термообработку всего узла.

Интересно, что у JN Special Alloy Technology в таких случаях сразу предлагают пластины с улучшенными характеристиками по свариваемости — у них в ассортименте есть вариант с пониженным содержанием примесей, специально для сложных сварных конструкций.

Ещё важный момент — при изготовлении фитингов из прутков 2507 часто возникает проблема с трещинами при гибке. Сейчас всегда проверяем структуру материала перед обработкой — если видим признаки образования сигма-фазы, отправляем партию на переделку.

О чём действительно стоит договариваться с поставщиком

Первое — условия термообработки. Для 2507 критична температура закалки °C с быстрым охлаждением. Как-то взяли партию, где производитель сэкономил на охлаждении — в результате пластина не набирала нужную ударную вязкость.

Второе — чистота поверхности. Для аппаратов пищевой промышлки требуются пластины с полировкой до 0,8 мкм, но многие поставщики этого не учитывают. Приходится дополнительно обрабатывать, что увеличивает стоимость.

На сайте jnalloy.ru видно, что они понимают эти нюансы — в описании продукции отдельно указаны варианты поставки для разных отраслей, с разной отделкой поверхности.

Частые ошибки при выборе

Самая распространённая — экономия на толщине. Для работы под давлением в агрессивных средах нужно брать пластины с запасом по толщине, учитывая возможную коррозию. Расчёт только на паспортные данные — прямой путь к аварии.

Ещё забывают про совместимость с другими материалами. Например, при контакте с медными сплавами может возникать контактная коррозия — это нужно учитывать при проектировании узлов.

И да, никогда не верьте поставщикам, которые предлагают 2507 по цене обычной нержавейки — либо это подделка, либо материал с нарушенной технологией производства. Качественный дуплекс не может стоить дёшево.

Вместо заключения

За 15 лет работы с дуплексными сталями понял главное — высокое качество пластины 2507 определяется не бумажками, а её поведением в реальных условиях. Лучше переплатить за дополнительный контроль, чем потом переделывать весь проект.

Сейчас в основном работаем с проверенными производителями вроде JN Special Alloy Technology — может, и не самые дешёвые, но зато нет сюрпризов. Их техспецификации действительно соответствуют тому, что получаешь в реальности.

И последнее — никогда не экономьте на испытаниях образцов. Лучше потратить лишнюю неделю на проверку сварных швов и коррозионных тестов, чем потом разбираться с последствиями. Особенно это важно для высокое качество Пластины 2507 в химической промышленности, где ошибки стоят слишком дорого.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба из нержавеющей стали 304L

Труба из нержавеющей стали 304L -

Пластина из монеля K500

Пластина из монеля K500 -

Фланец из инколоя 800

Фланец из инколоя 800 -

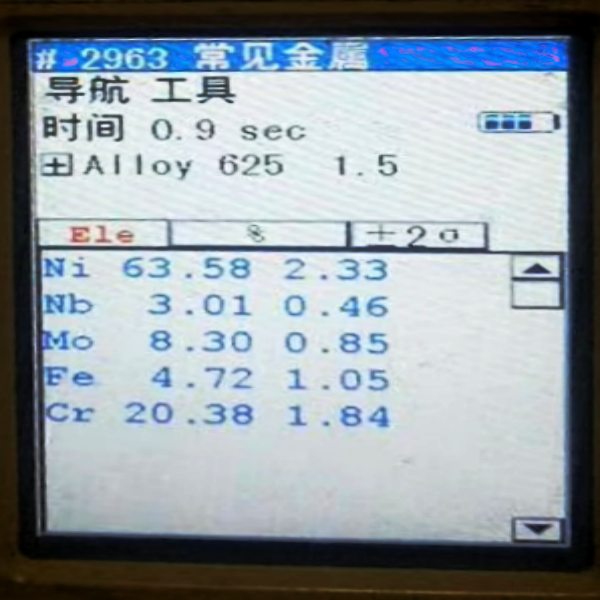

Инконель 625

Инконель 625 -

Фитинги BW из сплав 31

Фитинги BW из сплав 31 -

Пластина из нержавеющей стали 254SMO

Пластина из нержавеющей стали 254SMO -

Поковки из нержавеющей стали 321H

Поковки из нержавеющей стали 321H -

Фитинги BW из монель 400

Фитинги BW из монель 400 -

Пластина из нержавеющей стали 17-4PH

Пластина из нержавеющей стали 17-4PH -

Пластина из нержавеющей стали 347H

Пластина из нержавеющей стали 347H -

Труба из хастеллоя X

Труба из хастеллоя X -

Прутки из инконеля 625

Прутки из инконеля 625