высокое ксчество Пластины 254SMO

Когда речь заходит о высоком качестве Пластины 254SMO, многие сразу думают о химическом составе, но редко учитывают, как поведёт себя материал под реальной нагрузкой в агрессивных средах. Мы в JN Special Alloy Technology Co., Ltd. через https://www.jnalloy.ru не раз сталкивались с ситуациями, когда идеальные по сертификатам плиты давали неожиданные коррозионные поражения в зонах термического влияния после сварки. Это заставляет глубже анализировать не только паспортные данные, но и технологию производства самого сплава.

Критерии оценки качества 254SMO

Начну с главного: высокое качество Пластины 254SMO определяется не только содержанием молибдена 6% и меди 0.7%. Гораздо важнее контроль содержания углерода на уровне 0.01% и однородность структуры. В нашем производстве ПЛИТЫ на https://www.jnalloy.ru мы столкнулись с проблемой - при стандартном контроле химического состава не всегда выявляются микросегрегации, которые потом проявляются в виде точечной коррозии в хлоридосодержащих средах.

Запомнился случай с заказчиком из химической промышленности - они жаловались на преждевременное разрушение аппарата. Оказалось, поставщик предоставил плиты с идеальным химсоставом, но при микроструктурном анализе мы обнаружили неравномерное распределение легирующих элементов. После перехода на наш материал с контролем технологии горячей прокатки и термической обработки проблемы исчезли.

Сейчас мы в JN Special Alloy Technology Co., Ltd. внедрили дополнительный контроль методами металлографии каждой партии. Особое внимание уделяем состоянию границ зёрен - именно там чаще всего начинаются проблемы с коррозией в сернокислых средах.

Технологические нюансы обработки

При механической обработке Пластины 254SMO есть важный момент: многие пытаются экономить на инструменте, но это ложная экономия. Мы рекомендуем только твёрдосплавный инструмент с определёнными геометрическими параметрами. На собственном опыте убедились - при неправильном выборе скорости резания возникает наклёп, который снижает коррозионную стойкость.

Особенно критична подготовка к сварке. Один наш клиент пытался варить плиты толщиной 40 мм без подогрева - результат был плачевным. В зоне термического влияния образовались хрупкие фазы. Теперь мы всегда подбираем режимы сварки индивидуально, учитывая не только толщину, но и реальные условия эксплуатации.

Ещё важный момент - травление после сварки. Без этого этапа получить стабильные характеристики невозможно. Мы разработали собственную методику контроля качества сварных соединений, которая учитывает особенности именно этого сплава.

Практические аспекты применения

В морской воде высокое качество Пластины 254SMO раскрывается полностью, но только при правильном выборе поставщика. Помню, как на одном объекте в портовой зоне установили оборудование из нашей плиты - через 5 лет эксплуатации практически нет следов коррозии, тогда как соседние конструкции из обычной нержавейки пришли в негодность.

Интересный случай был с химическим реактором - заказчик сомневался в необходимости использования именно 254SMO, предлагали сэкономить на материале. Мы провели испытания в реальной среде заказчика - с смесью серной и соляной кислот при повышенной температуре. Наш материал показал себя безупречно, тогда как альтернативные варианты начали корродировать уже через месяц испытаний.

Сейчас мы рекомендуем этот материал для самых сложных применений - в выпарных аппаратах, теплообменниках морской воды, оборудовании для производства химических удобрений. Но всегда предупреждаем клиентов - качество должно быть действительно высоким, иначе все преимущества теряются.

Распространённые ошибки при выборе

Самая частая ошибка - экономия на толщине. Видел случаи, когда заказчики пытались использовать плиты тоньше расчётных, мотивируя это высокой прочностью 254SMO. Но забывают о коррозионной стойкости - при уменьшении толщины увеличивается скорость общей коррозии, и срок службы сокращается в разы.

Другая проблема - неправильный выбор поставщика. Многие ориентируются только на цену, но в случае с 254SMO это недопустимо. Мы в JN Special Alloy Technology Co., Ltd. через https://www.jnalloy.ru наработали собственную базу знаний по этому материалу и можем гарантировать стабильность характеристик от партии к партии.

Особенно критично контролировать качество при поставках больших объёмов. Однажды пришлось заменять целую партию плит от другого поставщика - в сертификатах всё было идеально, а на практике оказались включения карбидов по границам зёрен. С тех пор мы внедрили многоуровневую систему входного контроля.

Перспективы развития материала

Сейчас мы работаем над улучшением характеристик Пластины 254SMO для специальных применений. В частности, исследуем влияние различных режимов термической обработки на стойкость к щелевой коррозии. Предварительные результаты показывают, что можно увеличить сопротивление точечной коррозии на 15-20% без изменения химического состава.

Интересное направление - создание биметаллических конструкций. Иногда нет необходимости использовать дорогой материал по всей толщине. Мы экспериментируем с различными способами соединения слоёв - взрывная сварка, прокатка в вакууме. Результаты обнадёживают, особенно для аппаратов высокого давления.

По нашим наблюдениям, спрос на высокое качество Пластины 254SMO будет расти, особенно в энергетике и химической промышленности. Уже сейчас мы видим увеличение запросов на этот материал для оборудования систем очистки дымовых газов и опреснительных установок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из нержавеющей стали 304L

Фитинги BW из нержавеющей стали 304L -

Фитинги BW из нержавеющей стали 904L

Фитинги BW из нержавеющей стали 904L -

Прутки из никеля 200

Прутки из никеля 200 -

Монель K500

Монель K500 -

Труба из нержавеющей стали 304L

Труба из нержавеющей стали 304L -

Нержавеющая сталь 316L

Нержавеющая сталь 316L -

Прутки из нержавеющей стали 316Ti

Прутки из нержавеющей стали 316Ti -

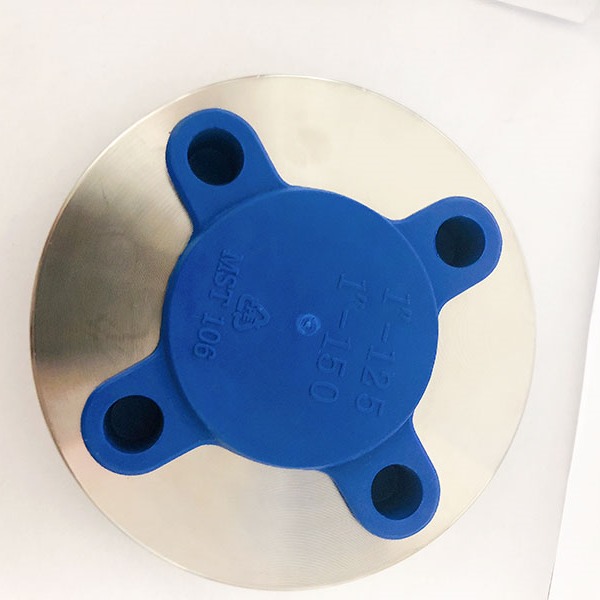

Фланец из никеля 201

Фланец из никеля 201 -

Пластина из хастеллоя B3

Пластина из хастеллоя B3 -

Фитинги BW из сплав 20

Фитинги BW из сплав 20 -

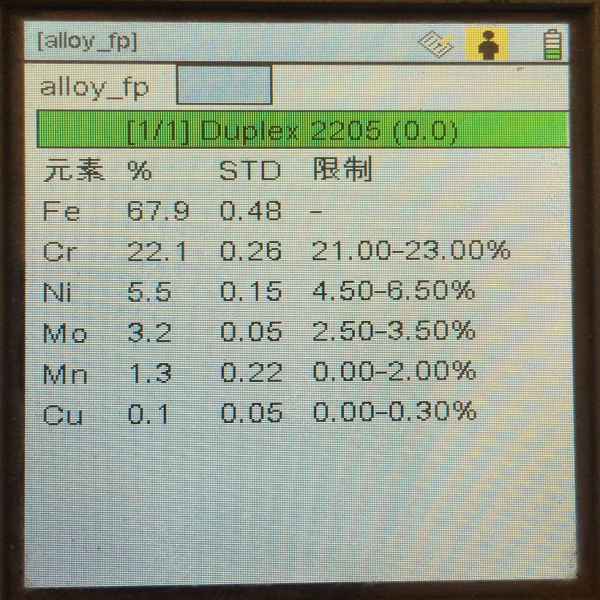

Дуплексная сталь S32205

Дуплексная сталь S32205 -

Поковки из хастеллоя C276

Поковки из хастеллоя C276

Связанный поиск

Связанный поиск- Фитинги из нержавеющей стали

- 17-4PH Круглый стержень из нержавеющей стали

- 347 Нержавеющая сталь

- Китай 316LN Стальная труба из нержавеющей стали завод

- купить плиты A240

- Китай 316Ti Стальная труба из нержавеющей стали продукт

- Китай 316LN Стальная труба из нержавеющей стали продукт

- Круглый стержень из инколоя 800

- 316H Круглый стержень из нержавеющей стали

- OEM плиты 2205