высокое ксчество Пластины 904L

Когда говорят о высоком качестве пластины 904L, многие сразу представляют себе химический состав по сертификату, но на деле важнее то, как ведет себя материал в реальных условиях – при сварке, обработке, в агрессивных средах. Часто встречаю заблуждение, что достаточно соблюсти стандарты по содержанию никеля и хрома, а остальное – второстепенно. На практике же именно контроль карбидной сетки и однородность структуры определяют, будет ли пластина действительно высокого качества или просто соответствовать бумагам.

Ключевые аспекты качества 904L

В JN Special Alloy Technology Co., Ltd. мы прошли несколько итераций в понимании того, что такое высокое качество для этой марки. Например, содержание меди строго в пределах 1.2-2.0% – не просто цифра из стандарта, а необходимость для устойчивости к серной кислоте. Но если переборщить с медью, появляются проблемы при горячей обработке – материал начинает вести себя капризно, появляются трещины по кромкам.

Особенно критична гомогенность структуры. Как-то раз получили партию, где при визуальном осмотре все было идеально, но при травлении проявилась неравномерность зерна. Оказалось, проблема в скорости охлаждения после прокатки – слишком резкий перепад температур в центре и по краям. Пришлось возвращать поставщику, хотя по химии все было в норме.

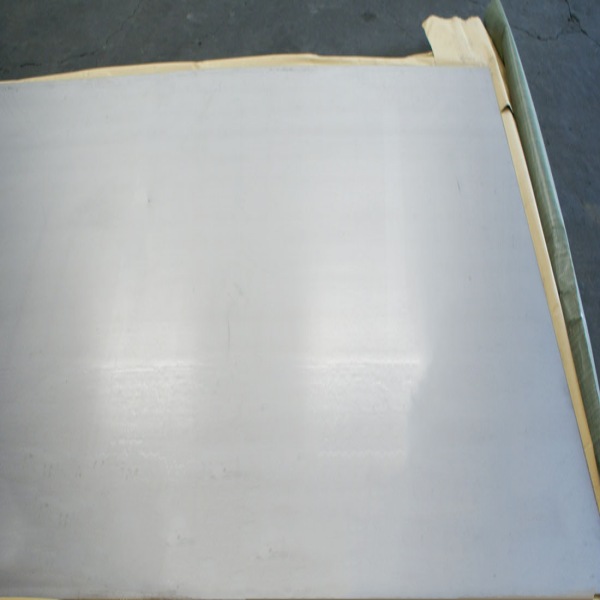

Еще один момент – состояние поверхности. Для 904L матовая поверхность часто предпочтительнее зеркальной, так как меньше риск межкристаллитной коррозии в зонах термического влияния. Но здесь нужно найти баланс – слишком шероховатая поверхность усложняет очистку в фармацевтических применениях.

Технологические нюансы производства

При производстве пластины 904L мы в JN Alloy уделяем особое внимание температурному режиму при горячей прокатке. Диапазон °C кажется широким, но отклонение даже на 20 градусов влечет за собой изменение размера карбидов. Лучшие результаты получаются при работе в нижней части этого диапазона – структура получается более мелкозернистой.

Охлаждение после прокатки – отдельная история. Быстрый выход на 900°C с последующей выдержкой 2-3 минуты перед ускоренным охлаждением дает оптимальное сочетание прочности и коррозионной стойкости. Но это наши наработки, в стандартах таких деталей нет.

Контроль качества на сайте https://www.jnalloy.ru мы описываем достаточно скупо, но в реальности каждый этап сопровождается не только ультразвуковым контролем, но и выборочным травлением образцов. Особенно для ответственных применений в химической аппаратуре.

Практические проблемы при обработке

Сварка пластины 904L требует особого подхода к подбору присадочных материалов. Если использовать обычные нержавеющие электроды для 316L, получим резкое снижение коррозионной стойкости в зоне шва. Лучше всего показывают себя специализированные марки с повышенным содержанием молибдена.

Механическая обработка – еще один камень преткновения. Из-за высокой вязкости материал склонен к налипанию на режущий инструмент. Приходится использовать острые пластины с положительной геометрией и обильное охлаждение. Но и здесь есть нюанс – некоторые СОЖ могут вызывать точечную коррозию, поэтому состав охлаждающей жидкости нужно подбирать индивидуально.

Как-то раз на производстве попробовали ускорить процесс фрезерования, увеличив подачу. В результате получили деформацию поверхности и остаточные напряжения, которые проявились только после полугода эксплуатации в кислотной среде. Пришлось полностью менять панель.

Контроль качества в JN Special Alloy Technology

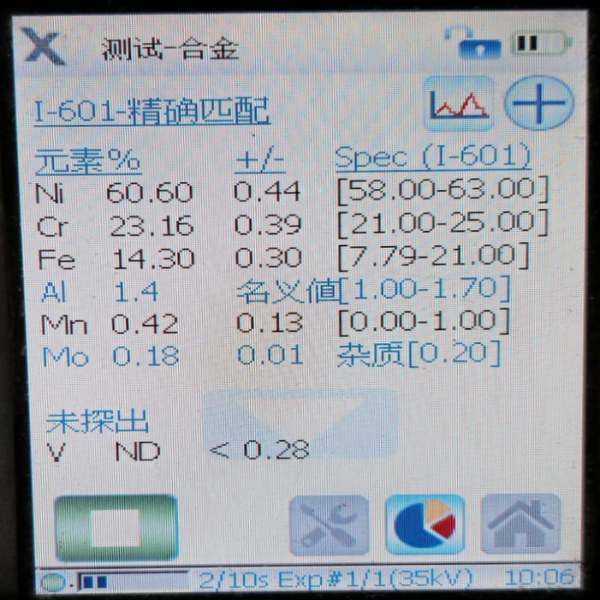

Наша система контроля на https://www.jnalloy.ru включает нестандартные тесты кроме обязательных. Например, испытание в кипящей 50% серной кислоте в течение 120 часов – если после этого появляются следы межкристаллитной коррозии, партию бракуем даже при идеальных сертификатах.

Еще мы практикуем выборочное микроскопирование с измерением размера карбидов. Если превышают 5 мкм – это повод скорректировать технологический процесс. Такой подход вырабатывался годами, после нескольких неудачных поставок, когда формально все было правильно, но в эксплуатации появлялись проблемы.

Отслеживание каждой партии от выплавки до отгрузки – обязательное условие. Это позволяет оперативно вносить коррективы и накапливать статистику для улучшения технологии. Без такой системы говорить о стабильно высоком качестве бессмысленно.

Особенности применения в различных отраслях

В химическом машиностроении пластины 904L часто используют для теплообменников, работающих в сернокислых средах. Но здесь важно учитывать возможность кавитации – при определенных скоростях потока даже этот материал может подвергаться эрозии. Добавление 0.02% азота помогает немного улучшить ситуацию.

Для фармацевтического оборудования важна чистота поверхности. Мы разработали специальный протокол электрохимической полировки, который дает равномерный блеск без скрытых дефектов. Обычная механическая полировка иногда маскирует неравномерность структуры, что неприемлемо для стерильных производств.

В морской воде 904L ведет себя интересно – лучше, чем 316L, но хуже сплавов на основе никеля. Для кратковременного контакта подходит хорошо, но для постоянного погружения лучше рассматривать дуплексные стали. Это важно учитывать при проектировании морских платформ.

Эволюция стандартов и практик

За последние 10 лет требования к пластине 904L ужесточились, особенно в части контроля примесей. Содержание фосфора и серы сейчас стараются держать ниже 0.015%, хотя стандарт допускает 0.035%. Это связано с накопленным опытом эксплуатации в агрессивных средах.

Изменения в технологии прокатки тоже произошли существенные. Раньше довольствовались обычной горячей прокаткой, сейчас все чаще используют контролируемую прокатку с определенным графиком обжатий. Это дает более предсказуемые механические свойства по всему объему листа.

Система менеджмента качества на https://www.jnalloy.ru постоянно совершенствуется на основе обратной связи от клиентов. Например, добавили контроль состояния кромок – оказалось, что микротрещины по кромкам могут стать очагами коррозии в дальнейшем.

Перспективы развития материала

Сейчас экспериментируем с модификациями 904L с добавлением вольфрама – около 1-2%. Предварительные испытания показывают улучшение стойкости в некоторых специфических средах, но появляются сложности при сварке. Возможно, потребуются новые присадочные материалы.

Еще одно направление – оптимизация термической обработки для толстых сечений. Стандартные режимы не всегда обеспечивают равномерность свойств по сечению пластины толщиной свыше 80 мм. Пробуем ступенчатый отпуск с медленным охлаждением.

На сайте JN Special Alloy Technology Co., Ltd. мы постепенно вводим более детальные технические рекомендации, основанные именно на практическом опыте, а не на переписывании стандартов. Это помогает клиентам избежать многих типичных ошибок при работе с этим материалом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нержавеющая сталь 316

Нержавеющая сталь 316 -

Фитинги BW из инколоя 800HT

Фитинги BW из инколоя 800HT -

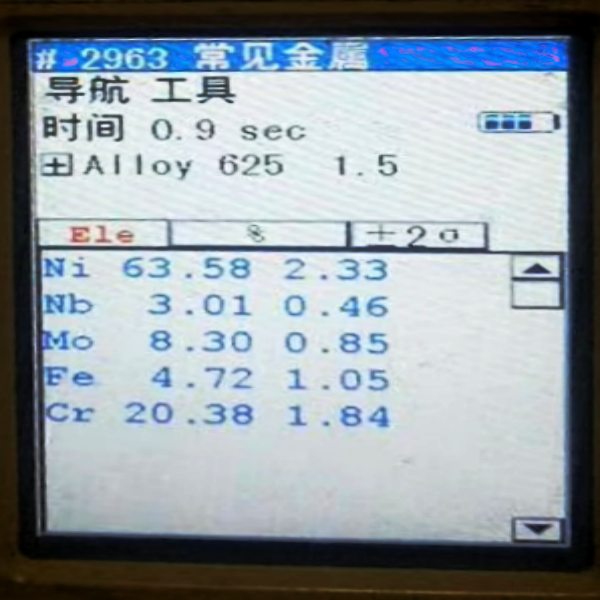

Инконель 625

Инконель 625 -

Труба из нержавеющей стали 321

Труба из нержавеющей стали 321 -

Поковки из нержавеющей стали 316L

Поковки из нержавеющей стали 316L -

Поковки из нержавеющей стали 310S

Поковки из нержавеющей стали 310S -

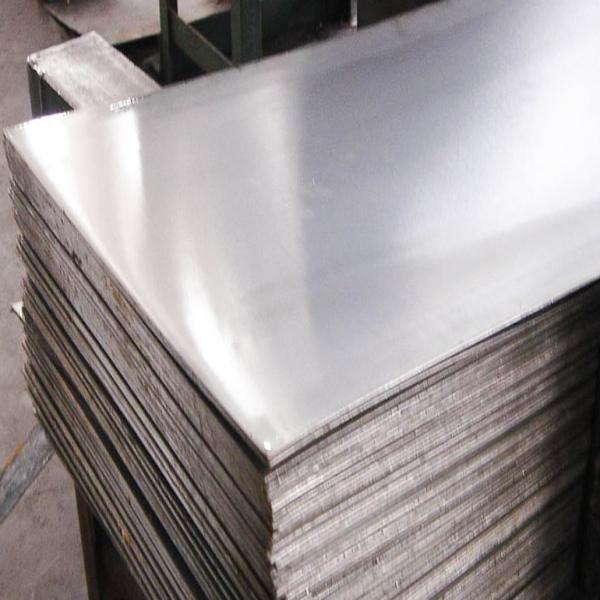

Пластина из нержавеющей стали 316LN

Пластина из нержавеющей стали 316LN -

Фитинги BW из инконеля 600

Фитинги BW из инконеля 600 -

Прутки из хастеллоя C4

Прутки из хастеллоя C4 -

Пластина из никеля 200

Пластина из никеля 200 -

Пластина из нержавеющей стали 321H

Пластина из нержавеющей стали 321H -

Инконель 601

Инконель 601

Связанный поиск

Связанный поиск- труба 2507 Производитель

- 316LN Стальная плита из нержавеющей стали

- Китай 304 Стальная труба из нержавеющей стали продукт

- дешево плиты S31803

- Коленчатая труба из нержавеющей стали

- дешево плиты 2507

- Китай 310S Стальная труба из нержавеющей стали Производитель

- Трубопроводная арматура из инконеля 625

- Китай 321 Стальная труба из нержавеющей стали продукт

- из инконеля 600