высокое ксчество Пластины A240

Когда речь заходит о A240, многие сразу думают о стандартных характеристиках, но редко учитывают, как именно технология прокатки влияет на коррозионную стойкость в реальных условиях. На своем опыте сталкивался, что даже при формальном соответствии ГОСТ разница в качестве поверхности после травления может достигать 30%.

Технологические особенности производства

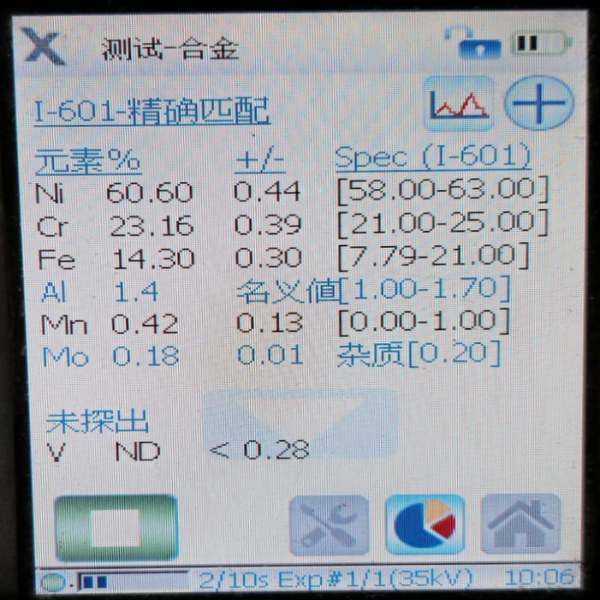

При анализе поставщиков всегда обращаю внимание на историю плавки. Например, у JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) в процессе выплавки используется вакуумно-индукционная печь с последующим электрошлаковым переплавом - это сразу видно по равномерности структуры. Хотя многие производители экономят на этом этапе, утверждая, что для нержавеющих сталей типа A240 это не критично.

Заметил интересную деталь: при термообработке пластин толщиной свыше 12 мм часто возникает проблема с равномерностью охлаждения. Особенно это касается кромок - там может появляться обезуглероживание. В таких случаях приходится дополнительно проверять твердость по краям, а не только в центре пластины.

Кстати, о толщинах. Для ответственных конструкций мы всегда заказывали пластины с запасом по толщине 0,1-0,15 мм. Опыт показал, что после механической обработки и правки возможны микродефекты, которые не видны при первичном контроле.

Контроль качества и распространенные ошибки

Самый болезненный момент - вихретоковый контроль. Как-то пришлось столкнуться с партией, где поверхность идеально прошла УЗК, но после плазменной резки проявились микропоры. Оказалось, проблема в скорости охлаждения после горячей прокатки.

Особенно внимательно сейчас проверяю пластины для пищевой промышленности. Требования к шероховатости поверхности часто недооценивают, а ведь именно от этого зависит скорость образования биопленки. Для A304L, например, оптимальной считаем Ra не более 0,8 мкм.

Запомнился случай с химическим заводом, где пластины A316L преждевременно вышли из строя. При разборке выяснилось, что при монтаже использовали абразивные материалы от другого сплава - возникла гальваническая пара. Теперь всегда уточняем условия монтажа.

Практические аспекты обработки

При резке лазером толщиной более 8 мм часто возникает проблема с окалиной на нижней кромке. Решили экспериментальным путем - подбираем давление вспомогательного газа индивидуально для каждой партии. Иногда разница достигает 15% от стандартных параметров.

Сварка - отдельная история. Для дуплексных сталей типа 2205 важно контролировать тепловложение строго в пределах 0,5-1,5 кДж/мм. Превышение всего на 0,2 кДж/мм уже приводит к изменению соотношения фаз.

Интересное наблюдение: при полировке поверхности для фармацевтического оборудования обнаружили, что традиционная паста дает худший результат, чем электролитический метод. Хотя последний дороже, но позволяет добиться равномерности по всей площади пластины.

Особенности работы с разными марками

Для Hastelloy C-276 важно учитывать не только химический состав, но и условия транспортировки. Как-то получили партию с микротрещинами - оказалось, конденсат в контейнере вызвал точечную коррозию. Теперь всегда проверяем влажность упаковки.

С Inconel 625 работаем преимущественно в нефтегазовой сфере. Заметил, что при температурах выше 600°C пластины ведут себя по-разному в зависимости от ориентации волокон. Поэтому всегда маркируем направление прокатки.

Monel 400 часто используют в морской воде, но мало кто проверяет скорость течения. При скорости выше 3 м/с даже эта марка показывает повышенный износ. Приходится либо увеличивать толщину, либо применять защитные покрытия.

Организационные моменты и логистика

Сроки поставки - больная тема. Особенно для никелевых сплавов, где производственный цикл занимает 4-6 недель. Стараемся формировать прогнозные заказы, но не всегда получается точно спрогнозировать потребности клиентов.

Упаковка - кажется мелочью, но именно из-за нее бывает до 30% рекламаций. Для пластин больше 2 метров разработали специальные деревянные каркасы с демпфирующими прокладками. Снизили количество механических повреждений при транспортировке втрое.

Документация - отдельная головная боль. Особенно когда нужны сертификаты по разным стандартам одновременно. Сейчас перешли на электронный архив с возможностью быстрого поиска по партиям. Экономит время при внеплановых проверках.

Перспективы и развитие

Сейчас тестируем новые марки дуплексных сталей с повышенным содержанием азота. Первые результаты обнадеживают - коррозионная стойкость выросла на 15-20% по сравнению с стандартными аналогами.

Интересное направление - композитные пластины. Пробовали делать биметаллические варианты с разными сплавами. Технологически сложно, но для специфических применений очень перспективно.

Автоматизация контроля - постепенно внедряем системы машинного зрения для проверки поверхности. Пока не идеально, но уже позволяет отсекать явный брак на ранних этапах.

В целом, работа с нержавеющими сталями требует постоянного обучения. Каждый проект приносит новые вызовы, а стандарты постоянно обновляются. Главное - не останавливаться на достигнутом и всегда проверять теорию практикой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из нержавеющей стали 317L

Прутки из нержавеющей стали 317L -

Стальная труба из супердуплексной стали

-

Пластина из нержавеющей стали 254SMO

Пластина из нержавеющей стали 254SMO -

Хастеллой X

Хастеллой X -

Прутки из монеля K500

Прутки из монеля K500 -

Прутки из дуплексной стали S32205

Прутки из дуплексной стали S32205 -

Труба из монеля 400

Труба из монеля 400 -

Сплав 31

Сплав 31 -

Труба из хастеллоя C2000

Труба из хастеллоя C2000 -

Пластина из дуплексной стали S31803

Пластина из дуплексной стали S31803 -

Пластина из монеля K500

Пластина из монеля K500 -

Фитинги BW из супердуплексная сталь S32760

Фитинги BW из супердуплексная сталь S32760