высокое ксчество Пластины S31803

Когда говорят про S31803, сразу вспоминаются истории с трещинами после сварки — а ведь многие до сих пор путают его с обычной нержавейкой. На деле это дуплексная сталь, где баланс феррита и аустенита должен быть как 50/50, но в реальности даже у проверенных поставщиков бывают отклонения до 40/60. Сам видел, как на объекте в Сочи пластины с маркировкой 'высокое качество' дали межкристаллитную коррозию после контакта с морской водой — оказалось, термообработку провели при 1050°C вместо 1100°C.

Что скрывается за маркировкой S31803

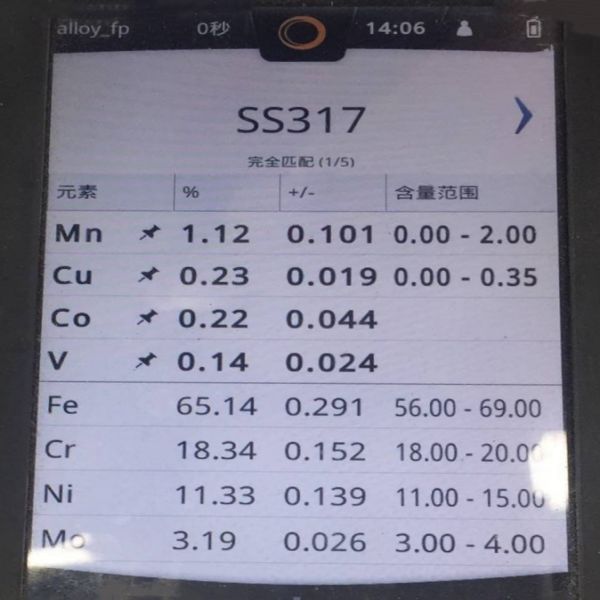

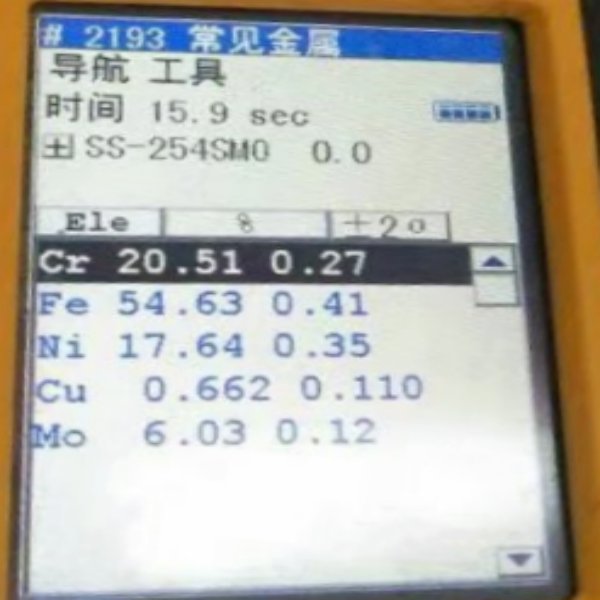

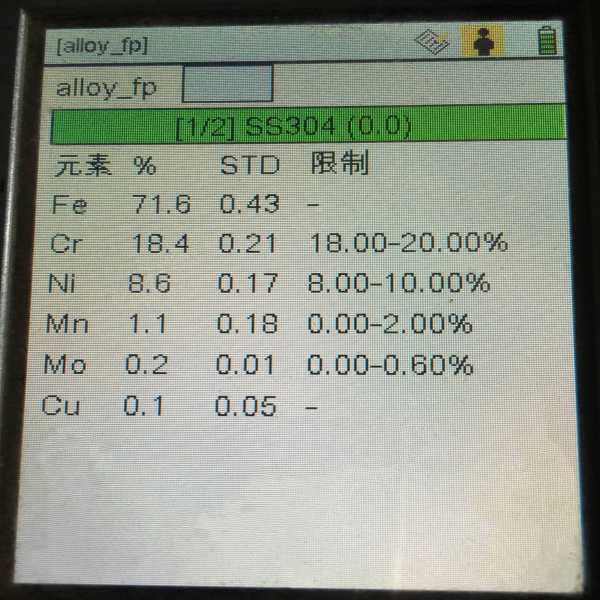

По ГОСТу тут должно быть 22% хрома, 5% никеля и 3% молибдена, но у китайских производителей часто экономят на молибдене — снижают до 2.7%. Работал как-то с партией от JN Special Alloy Technology — там хотя бы в сертификате честно указали 2.95%. Заметил, что их пластины реже коробятся при резке, вероятно из-за контроля содержания азота на уровне 0.15%.

Важный момент: многие забывают про контроль твердости по Бринеллю. Для S31803 норма 290 HB, но если превысить 300 — пластина пойдет трещинами при гибке. На своем опыте проверял — лучше сразу требовать протоколы испытаний, особенно если детали пойдут на химическое оборудование.

Кстати, на сайте jnalloy.ru подробно расписана их система контроля — от спектрального анализа до ультразвукового тестирования. Но лично я всегда дополнительно проверяю микроструктуру — бывало, вижу перегревные зерна даже при формально правильном химическом составе.

Проблемы при обработке дуплексных сталей

С резкой S31803 вечная головная боль — если использовать абразивные диски для обычной нержавейки, в зоне реза появляются хрупкие фазы. Пришлось на своем производстве переходить на водородное охлаждение. Помню случай, когда заказчик сэкономил на технологии и получил трещины глубиной 2 мм по кромке.

Сварка — отдельная история. Здесь нельзя использовать присадочные материалы для аустенитных сталей, нужны специальные проволоки типа 2209. Однажды видел, как сварщик по привычке взял ER308L — шов разошелся за неделю в среде с хлоридами.

Механическая обработка требует точного подбора скоростей — при перегреве выше 350°C начинает выделяться сигма-фаза. Советую всегда делать пробные проходы, особенно на сложных профилях. У JN Alloy в техдокументации есть хорошие таблицы режимов обработки — проверено, работают.

Нюансы термической обработки

Здесь главное — не гнаться за скоростью охлаждения. Идеальный вариант — 20°C/мин от 1100°C до 300°C. Была партия от неизвестного производителя — охлаждали водой, получили неравномерную структуру. Пластины потом при гидроиспытаниях лопнули при 80% от расчетного давления.

Контроль температуры — отдельная тема. Термопары должны быть во всех зонах печи, а не только в центре. На своем опыте убедился, что перепад даже в 30°C между краем и центром пластины уже критичен.

Реальные случаи из практики

В 2022 году на нефтехимическом заводе под Омском ставили теплообменники из S31803 — через три месяца начались протечки. Разбор показал, что пластины были с повышенным содержанием серы — 0.003% вместо допустимых 0.002%. Производитель сэкономил на вакуумной плавке.

Другой пример — пищевое оборудование в Краснодаре. Там пластины от JN Special Alloy Technology отработали пять лет в среде с уксусной кислотой — при вскрытии только поверхностная коррозия до 0.1 мм. Химический анализ показал идеальное соответствие — молибден 3.01%, азот 0.16%.

Интересный случай был с судоремонтной верфью во Владивостоке — заказывали пластины для ремонта балластных систем. Сначала взяли дешевый вариант — через полгода появились точечные коррозии. Перешли на дуплексную сталь от jnalloy.ru — после двух лет эксплуатации только незначительные следы эрозии.

Ошибки при выборе толщин

Частая ошибка — брать стандартные толщины без учета коррозионного запаса. Для морской воды нужно минимум 4 мм при расчетных 3 мм. Видел, как проектировщики экономили — ставили 3 мм, через год приходилось менять все панели.

Еще момент — разнотолщинность. По ГОСТу допуск ±0.2 мм, но для ответственных конструкций лучше требовать ±0.1 мм. У того же JN Alloy в премиум-сегменте есть калиброванные пластины с допуском 0.05 мм — дороже, но для теплообменников того стоят.

Критерии оценки качества

Первое — смотреть не только на сертификат, но и на реальные тесты. Обязательно делать выборочную проверку твердости — три точки минимум, по краям и в центре. Разброс более 15 HB — уже повод насторожиться.

Второе — травление на окалину. Бывает, поверхность идеальная, но после травления видно неравномерную структуру. Особенно важно для пластин, которые пойдут на полировку.

Третье — ультразвуковой контроль. Многие пренебрегают, а зря — только так можно обнаружить внутренние расслоения. Особенно актуально для толстых пластин от 20 мм.

Маркировка и прослеживаемость

Качественные производители типа JN Special Alloy Technology наносят лазерную маркировку на каждую пластину — видно номер плавки, размеры, стандарт. Это сильно упрощает идентификацию при монтаже. Помню, как на стройке в Уфе из-за отсутствия маркировки пришлось делать внеплановый химический анализ — неделя простоя.

Выводы и рекомендации

С S31803 нельзя работать по принципу 'и так сойдет'. Мелочи вроде скорости охлаждения или содержания азота решают все. За годы работы убедился — лучше переплатить за проверенного поставщика, чем потом переделывать узлы.

Из производителей дуплексных сталей JN Alloy показали себя стабильно — их пластины реже преподносят сюрпризы. На их сайте jnalloy.ru можно найти подробные ТУ — видно, что люди разбираются в теме.

Главное — не верить слепо сертификатам. Своими глазами видел, как партия с идеальными документами при микроскопии показала выделения карбидов. Поэтому всегда делаю выборочные проверки — хоть это и увеличивает сроки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из хастеллоя C4

Поковки из хастеллоя C4 -

Нержавеющая сталь 254SMO

Нержавеющая сталь 254SMO -

Пластина из сплава 20

Пластина из сплава 20 -

Инконель 718

Инконель 718 -

Нержавеющая сталь 304

Нержавеющая сталь 304 -

Фланцы из нержавеющей стали 316

Фланцы из нержавеющей стали 316 -

Труба из нержавеющей стали 316

Труба из нержавеющей стали 316 -

Фитинги BW из хастеллоя C22

Фитинги BW из хастеллоя C22 -

Поковки из инколоя 825

Поковки из инколоя 825 -

Фитинги BW из инколоя 800H

Фитинги BW из инколоя 800H -

Поковки из инколоя 800HT

Поковки из инколоя 800HT -

Фланец из дуплексной стали S31803

Фланец из дуплексной стали S31803