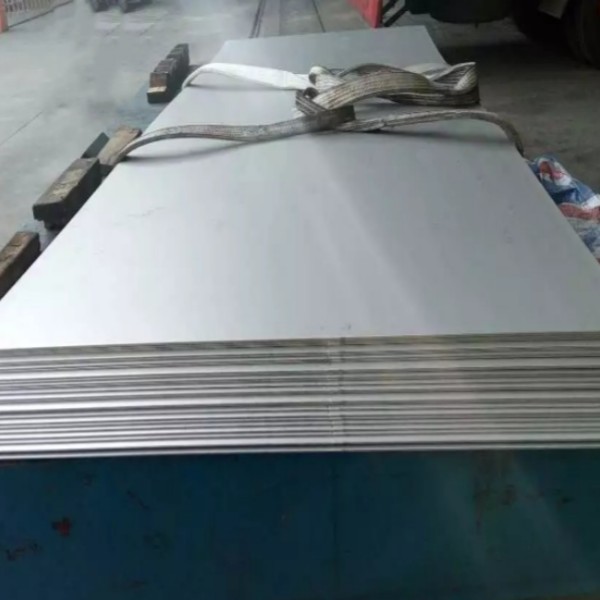

высокое ксчество Пластины S32205

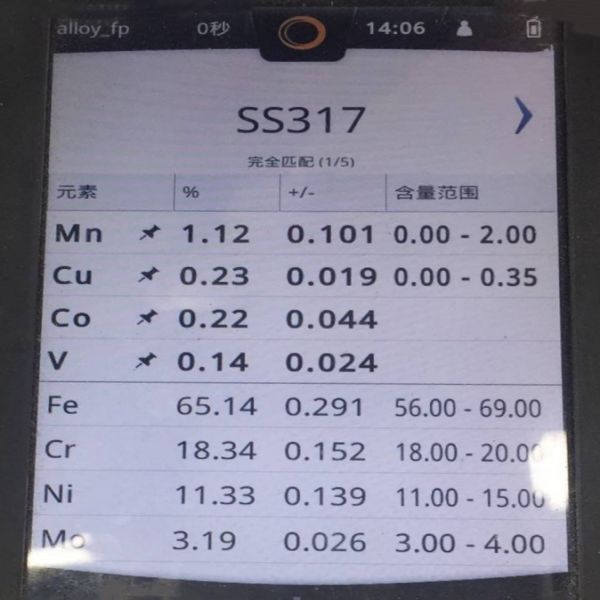

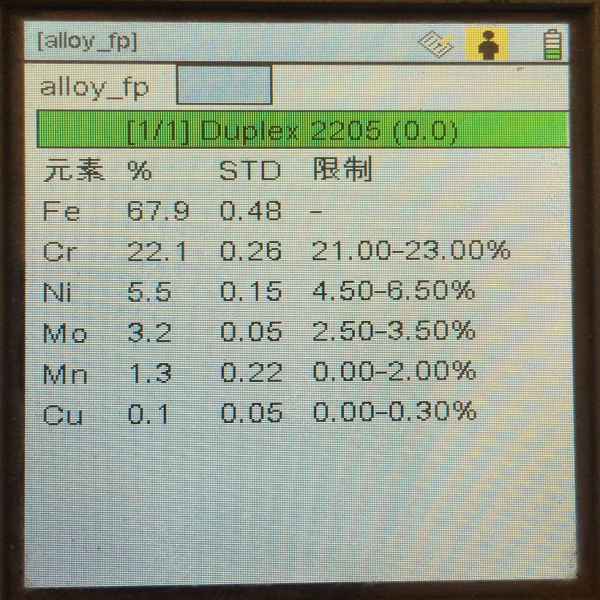

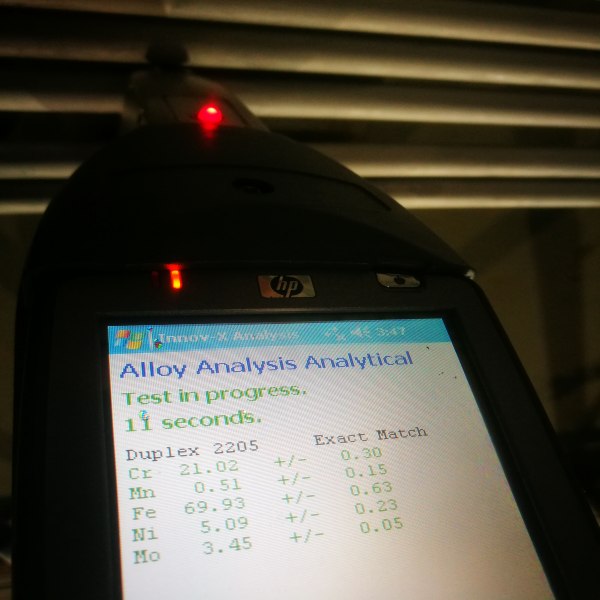

Когда говорят про высокое качество Пластины S32205, многие сразу думают о химическом составе по ГОСТу, но на практике важнее контроль структуры аустенита-феррита после сварки. В прошлом месяце пришлось забраковать партию от нового поставщика - вроде бы все сертификаты были, но при радиографическом контроле вышли поры по линии сплавления.

Критерии оценки дуплексных сталей

Наш техотдел десятилетиями использует простой метод: если соотношение фаз 50/50 не выдерживается в пределах 40-60%, даже при идеальном химическом составе - это брак. Особенно критично для Пластины S32205 толщиной свыше 40 мм, где при неправильной термообработке возникает перекос в сторону феррита.

Заметил интересную деталь: многие производители экономят на травлении для контроля структуры, используя вместо электролитного травления обычный реактив. В результате не видят зоны выделения сигма-фазы по кромкам. Как-то раз на объекте в Уфе пришлось вырезать три образца из одной плиты, прежде чем нашли участки с охрупчиванием.

Кстати, о толщинах. Для аппаратов высокого давления мы всегда заказываем Пластины S32205 с запасом по коррозионной стойкости - дополнительно проверяем PMCC тестом в хлористой среде. Последние три года сотрудничаем с JN Special Alloy Technology Co., Ltd. - их сайт https://www.jnalloy.ru полезен именно подборкой технических заметок по термообработке дуплексных сталей.

Проблемы при механической обработке

Резать дуплекс - это отдельная история. Если скорость резания подобрана неправильно, материал 'налипает' на инструмент. Приходится использовать специальные геометрии пластин с положительными передними углами. Помню, в 2019 году испортили целую партию фланцев из-за неправильной подачи.

Охлаждение - отдельная тема. Некоторые до сих пор используют эмульсии на водной основе, хотя для S32205 рекомендованы масла с высокой смазывающей способностью. Иначе получаем наклеп и остаточные напряжения, которые потом вылезают при эксплуатации.

Для прутков и фитингов ситуация сложнее - там волокнистая структура. Как-то раз пришлось анализировать разрушение шпильки М36 - оказалось, при волочении нарушили соотношение фаз. Теперь всегда запрашиваем микрошлифы поперечного сечения.

Нюансы сварки

С дуплексными сталями главное - не перегреть. Максимум 150°C между проходами, иначе феррита станет больше 70%. Научились этому горьким опытом, когда при строительстве химзавода в Дзержинске пришлось переваривать все кольцевые швы теплообменника.

Защитный газ - только аргон с азотом. Без 2-3% азота в защитной среде аустенит не формируется нормально. Однажды видел, как сварщики использовали чистый аргон - результат предсказуем: трещины по границам зерен.

Электроды должны быть сухими. Казалось бы, очевидно, но на складах часто нарушают условия хранения. Проверяем каждый раз упаковку - если вакуумная упаковка повреждена, отправляем на просушку при 350°C.

Контроль коррозионной стойкости

Для критичных объектов проводим дополнительные испытания в кипящей кислоте. Метод нестандартный, но надежный - если после 24 часов в 65% HNO3 скорость коррозии превышает 0.5 мм/год, партию бракуем.

Точечная коррозия - бич дуплексных сталей. Проверяем в хлоридах при 50°C, смотрим пороговую температуру pitting. Для S32205 обычно должно быть не ниже 35°C, но у разных производителей по-разному.

Интересно, что у JN Special Alloy в описании материалов на https://www.jnalloy.ru указаны реальные результаты испытаний, а не просто стандартные значения. Это экономит время на перепроверке.

Практические случаи из опыта

В 2021 году на нефтепроводе в ХМАО пришлось заменять участок из-за неправильно подобранной термообработки. Поставщик сэкономил на нормализации, в результате через полгода появились трещины в зоне термического влияния.

Для фитингов из дуплексной стали важно контролировать твердость после штамповки. Как-то получили партию, где HRC достигал 34 вместо допустимых 32 максимум. Пришлось делать отжиг.

С фланцами история особая - здесь критична плоскостность. Если после механической обработки возникает коробление, значит были остаточные напряжения от прокатки. Теперь всегда проверяем на поверочной плите с синим краном.

Кстати, на сайте https://www.jnalloy.ru есть полезные таблицы по допускам для труб и прутков - использую их как шпаргалку при приемке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из хастеллоя X

Фитинги BW из хастеллоя X -

Фитинги BW из нержавеющей стали AL6XN

Фитинги BW из нержавеющей стали AL6XN -

Поковки из нержавеющей стали 304

Поковки из нержавеющей стали 304 -

Труба из дуплексной стали S32205

Труба из дуплексной стали S32205 -

Поковки из нержавеющей стали 310S

Поковки из нержавеющей стали 310S -

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H -

Нержавеющая сталь 304L

Нержавеющая сталь 304L -

Пластина из нержавеющей стали 321

Пластина из нержавеющей стали 321 -

Фитинги BW из инконеля 601

Фитинги BW из инконеля 601 -

Поковки из инколоя 800H

Поковки из инколоя 800H -

Труба из хастеллоя X

Труба из хастеллоя X -

Фитинги BW из хастеллоя G30

Фитинги BW из хастеллоя G30