высокое ксчество плиты 2507

Когда говорят про высокое качество плиты 2507, большинство сразу думает о химическом составе и механических свойствах, но на практике важнее отследить как ведет себя материал после термической обработки в конкретных толщинах. У нас в JN Special Alloy Technology Co., Ltd. через https://www.jnalloy.ru не раз сталкивались, когда идеальные лабораторные показатели не гарантировали отсутствие проблем при обработке.

Ключевые параметры, которые часто упускают

При оценке высокое качество плиты 2507 многие ограничиваются проверкой сертификатов, но мы дополнительно всегда смотрим на равномерность структуры по краям и центру. Особенно критично для толстых сечений от 40 мм - там возможна неравномерность феррит-аустенитной фазы.

Например, в прошлом месяце пришлось забраковать партию где при нормальном содержании хрома (25%) и молибдена (4%) обнаружили локальные отклонения твердости до 35 HRC в зоне реза. Это потом вылилось в трещины при гибке.

Важный нюанс - контроль скорости охлаждения после термообработки. Для плиты 2507 даже 10-15°C/мин сверх нормы могут создать хрупкие зоны. Мы на производстве используем термопары не только по центру, но и по диагонали плиты.

Проблемы с обработкой и как их избежать

При механической обработке дуплексная нержавеющая сталь проявляет интересные особенности. Например, при фрезеровке рекомендуют уменьшать подачу на 20% compared с аустенитными марками, но увеличивать скорость реза.

Реальная история: заказчик жаловался на быстрый износ инструмента при обработке плиты 2507 толщиной 60 мм. Оказалось, проблема была в остаточных напряжениях после плазменной резки - пришлось делать дополнительный отжиг.

Для сложных деталей типа фланцев из плиты 2507 мы иногда используем предварительный нагрев до 150-200°C перед сваркой. Это особенно важно при толщинах свыше 30 мм, хотя многие технологuи этого не предусматривают.

Контроль коррозионной стойкости

Самый сложный аспект для оценки качества - стойкость к точечной коррозии (pitting). Лабораторные испытания в хлоридах не всегда отражают реальное поведение материала в агрессивных средах.

На нашем производстве внедрили дополнительный контроль по методу ASTM G48 - выдерживаем образцы в растворе FeCl3 при разных температурах. Для качественной плиты 2507 критично отсутствие коррозии при 40°C минимум 24 часа.

Интересный случай был с заказом для нефтегазовой отрасли - плита прошла все стандартные испытания, но при контакте с сероводородом появились микротрещины. Пришлось пересматривать режим термической обработки с акцентом на контроль содержания ферритной фазы (должно быть 40-45%).

Особенности складирования и транспортировки

Качество плиты может ухудшиться уже после производства. Мы в JN Special Alloy Technology разработали строгие правила хранения - обязательно деревянные прокладки каждые 1.5 метра, защита от атмосферных осадков.

Особенно важно для дуплексных сталей избегать контакта с углеродистыми сталями при хранении - это может вызвать локальную коррозию. Один раз пришлось полностью перебрать склад после того как обнаружили следы контакта с обычной сталью.

При транспортировке толстых плит (свыше 80 мм) важно контролировать температурный режим - резкие перепады могут вызвать термические напряжения. Мы обычно используем термочехлы при перевозке в зимнее время.

Практические рекомендации по выбору

При заказе плиты 2507 всегда запрашивайте не только сертификат качества, но и протоколы ультразвукового контроля. Мы на https://www.jnalloy.ru предоставляем полную документацию с картами дефектоскопии.

Обращайте внимание на условия термической обработки - для разных толщин должны быть разные режимы. Например, для плит 20-30 мм оптимальна закалка с 1120°C, для толстых сечений 50+ мм лучше °C.

Не экономьте на качестве поверхности - матовая отделка (2B) лучше подходит для дальнейшей обработки, хотя многие предпочитают полированную. На практике мелкие царапины на матовой поверхности меньше влияют на коррозионную стойкость.

Перспективы развития материала

Сейчас ведутся работы по оптимизации состава 2507 для работы в более агрессивных средах. В экспериментальных партиях пробуют добавлять небольшое количество вольфрама - до 2%.

Интересное направление - создание плит с градиентными свойствами для разных зон эксплуатации. Например, для теплообменников где одна сторона контактирует с морской водой, а другая - с паром.

Мы в JN Special Alloy Technology Co., Ltd. тестируем модификации 2507 с повышенным содержанием азота - до 0.3%, что теоретически должно улучшить стойкость к щелевой коррозии. Пока результаты неоднозначные, но работа продолжается.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

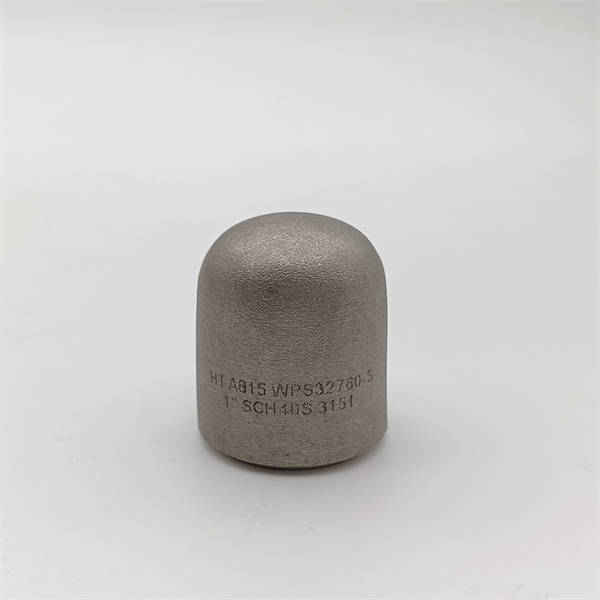

Фитинги BW из нержавеющей стали 321

Фитинги BW из нержавеющей стали 321 -

Нержавеющая сталь 316L

Нержавеющая сталь 316L -

Труба из монеля K500

Труба из монеля K500 -

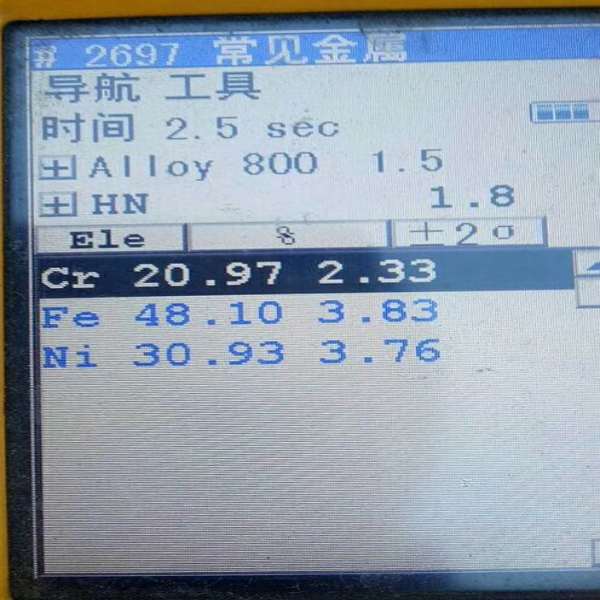

Инколой 800

Инколой 800 -

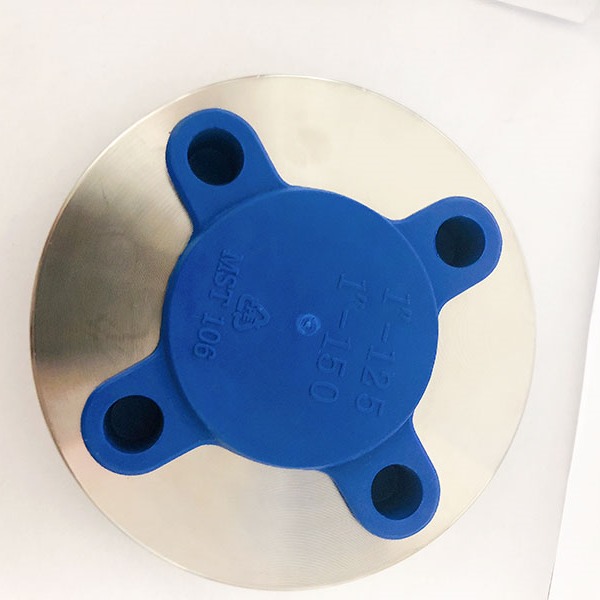

Фланец из никеля 201

Фланец из никеля 201 -

Фланец из сплава 31

Фланец из сплава 31 -

Фланцы из нержавеющей стали 316Ti

Фланцы из нержавеющей стали 316Ti -

Нержавеющая сталь 347H

Нержавеющая сталь 347H -

Прутки из хастеллоя B2

Прутки из хастеллоя B2 -

Прутки из нержавеющей стали 17-4PH

Прутки из нержавеющей стали 17-4PH -

Фланцы из нержавеющей стали 316

Фланцы из нержавеющей стали 316 -

Пластина из инколоя 800HT

Пластина из инколоя 800HT

Связанный поиск

Связанный поиск- оптом труба S31803

- Стальная труба из хастеллойной стали B2

- ASTM A312 Поставщики

- Китай 321H Стальная труба из нержавеющей стали продукт

- Круглый стержень из инконеля 718

- дешево труба S32205

- Китай 304l Стальная труба из нержавеющей стали продукт

- сертификат Пластины 2205

- Китай Бесшовная труба из нержавеющей стали Производитель

- Китай 304 Стальная труба из нержавеющей стали заводы