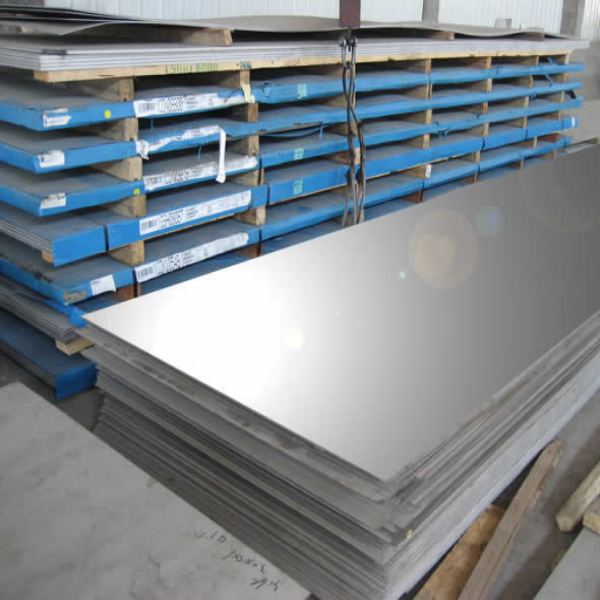

высокое ксчество плиты 904L

Когда говорят про высокое качество плиты 904L, многие сразу думают о химическом составе, но на практике контроль структуры зерна оказывается важнее. У нас на производстве JN Special Alloy Technology Co., Ltd. не раз сталкивались с ситуацией, когда идеальный по сертификату материал давал трещины при гибке - всё из-за перегрева при термообработке.

Технологические нюансы прокатки

При прокатке 904L критичен не только температурный режим, но и скорость охлаждения. Помню, в прошлом году пришлось перерабатывать партию плит 40мм - на поверхности появились микротрещины после штамповки. Разбирались неделю, оказалось проблема в неравномерном охлаждении по краям.

Сейчас мы на https://www.jnalloy.ru всегда указываем не только стандартные параметры, но и дополнительные рекомендации по механической обработке. Например, для толстых плит выше 60мм рекомендуем предварительный подогрев перед фрезеровкой - иначе возможна деформация.

Особенно сложно с крупногабаритными плитами - при толщине свыше 100мм даже незначительное отклонение в скорости прокатки приводит к образованию внутренних напряжений. Как-то раз пришлось утилизировать целую плавку из-за ликвации молибдена в центральных слоях.

Контроль качества на производстве

Наше оборудование позволяет делать ультразвуковой контроль каждой плиты, но это удорожает продукцию. Многие клиенты сначала отказываются от этой опции, пока не столкнутся с проблемами при сварке.

Особое внимание уделяем проверке содержания углерода - даже 0.02% против стандартных 0.03% значительно влияет на коррозионную стойкость. В последней партии для химического завода специально снижали параметр до 0.018%, хотя это и увеличило себестоимость.

Микроструктуру проверяем на образцах с каждого угла плиты - бывает, что в начале и в конце прокатки структура отличается из-за изменения температурного режима. Такие плиты идут на менее ответственные применения.

Проблемы сварки и обработки

С 904L постоянно возникают сложности при сварке - материал склонен к образованию горячих трещин. Решили проблему подбором режимов сварки: предварительный нагрев до 120-150°C и строгий контроль межпроходной температуры.

Для механической обработки рекомендуем инструмент с определенными геометрическими параметрами - обычные фрезы для нержавейки быстро выходят из строя. Особенно сложно обрабатывать кромки - при неправильном подходе появляются зоны наклепа.

Как-то пришлось переделывать партию фланцев - заказчик жаловался на коррозию в зонах реза. Оказалось, проблема в остаточных напряжениях после плазменной резки. Теперь для критичных применений используем только гидроабразивную резку.

Особенности поставок и логистики

При транспортировке толстых плит возникают свои сложности - даже незначительные удары могут привести к микротрещинам. Разработали специальную схему крепления в контейнерах с демпфирующими прокладками.

Хранение на складе тоже требует особых условий - нельзя допускать контакта с обычной сталью из-за риска контактной коррозии. Используем деревянные прокладки и регулярно проверяем влажность в помещении.

Для экспортных поставок разработали специальную упаковку - кроме стандартной пленки добавляем ингибиторы коррозии. Особенно важно для морских перевозок, где высокая соленость воздуха.

Практические рекомендации по применению

В химической промышленности 904L часто используют в теплообменниках, но здесь важно контролировать скорость потока среды - при высоких скоростях возможна кавитационная эрозия.

Для деталей, работающих под давлением, рекомендуем дополнительную термическую обработку для снятия напряжений - это увеличивает срок службы на 25-30%.

При проектировании конструкций советуем избегать острых углов и концентраторов напряжений - материал хоть и пластичный, но чувствителен к циклическим нагрузкам.

Перспективы развития материала

Сейчас экспериментируем с модификацией состава - добавляем небольшое количество ниобия для улучшения свариваемости. Первые результаты обнадеживают, но пока рано говорить о серийном производстве.

Ведутся работы по оптимизации процесса прокатки - пробуем различные схемы обжатия для улучшения структуры. Особенно это актуально для толстых плит, где сложно обеспечить равномерность свойств по сечению.

Изучаем возможность применения электромагнитного перемешивания при разливке - теоретически это должно улучшить однородность химического состава. Но технология дорогая, пока не ясно, будет ли экономически оправдано ее внедрение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из супердуплексная стали S32760

Прутки из супердуплексная стали S32760 -

фланцы из нержавеющей стали 317

фланцы из нержавеющей стали 317 -

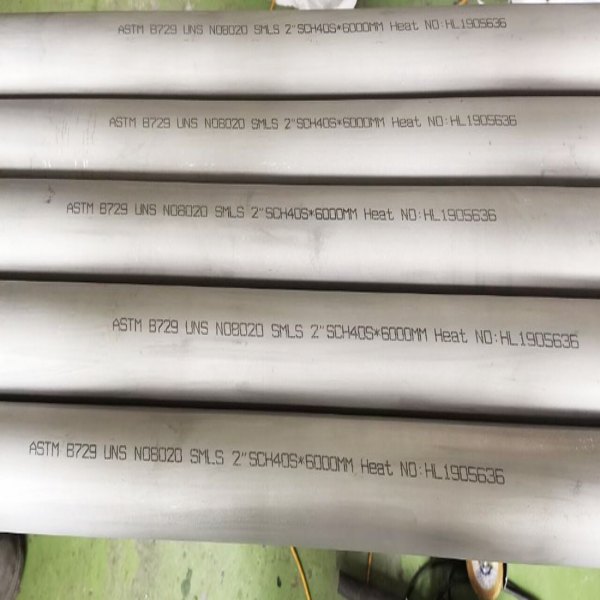

Труба из сплава 20

Труба из сплава 20 -

Прутки из сплава 31

Прутки из сплава 31 -

Фитинги BW из нержавеющей стали 316

Фитинги BW из нержавеющей стали 316 -

Фитинги BW из нержавеющей стали 316LN

Фитинги BW из нержавеющей стали 316LN -

Фитинги BW из нержавеющей стали 321H

Фитинги BW из нержавеющей стали 321H -

Поковки из нержавеющей стали 321H

Поковки из нержавеющей стали 321H -

Поковки из нержавеющей стали 317L

Поковки из нержавеющей стали 317L -

Пластина из хастеллоя C22

Пластина из хастеллоя C22 -

Поковки из сплав 20

Поковки из сплав 20 -

Фитинги BW из нержавеющей стали 310S

Фитинги BW из нержавеющей стали 310S

Связанный поиск

Связанный поиск- ASTM A789

- S32750 Фланец из супердуплексной стали

- Трубопроводная арматура из нержавеющей стали

- OEM труба S31803

- Китай Бесшовная труба из нержавеющей стали заводы

- S31803 Круглый стержень из дуплексной стали

- ASTM A790

- Круглый стержень из никеля 200

- Стальная труба из инконеля 718

- Фитинги для труб из нержавеющей стали