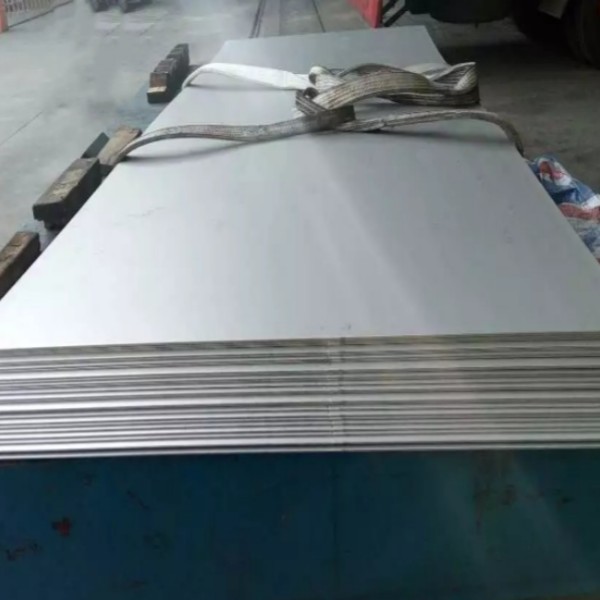

высокое ксчество плиты S31803

Когда говорят про высокое качество плиты S31803, сразу вспоминаются десятки сертификатов с идеальными химсоставом. Но на деле между бумагой и металлом часто лежит пропасть - вот о чём редко пишут в спецификациях.

Что скрывается за химическим составом

По норме в S31803 должно быть 22% хрома, 5% никеля и 3% молибдена. Но я видел партии где молибден плавал от 2.8% до 3.1% - технически в допуске, а на коррозионную стойкость уже влияет. Особенно в средах с хлоридами.

Кислород в металле - отдельная история. На одном из проектов для шельфовой платформы плита прошла все испытания, но при сварке пошли микротрещины. Оказалось, проблема в содержании кислорода - выше 30 ppm. Производитель экономил на вакуумировании.

С азотом тоже не всё просто. В S31803 его должно быть 0.15-0.25%. Меньше - теряем прочность, больше - хрупкость. Контролировать надо каждую плавку, а не выборочно.

Проблемы с дефектами поверхности

Вроде бы мелочь - царапины на плите. Но именно с них начинается точечная коррозия в морской воде. Особенно критично для обечаек аппаратов высокого давления.

Окалина - отдельная головная боль. Если её снимать кислотой без контроля, можно протравить поверхность. Видел случаи, когда после травления появлялись микроскопические ямки - будущие очаги коррозии.

Волнистость плиты - не просто эстетический дефект. При сборке крупногабаритных конструкций приводит к дополнительным напряжениям. Как-то пришлось переделывать целый сектор химического реактора из-за 3-миллиметрового прогиба на 2-метровой плите.

Сложности с механической обработкой

Дуплексные стали типа S31803 плохо переносят резку абразивами - перегрев приводит к выделению сигма-фазы. Лучше использовать плазменную или водородную резку.

При сверлении часто возникают проблемы с наклёпом. Особенно при толщинах свыше 40 мм. Надо подбирать режимы - скорость резания, подачу, охлаждение.

Шлифовка - вообще отдельная наука. Если перестараться, можно 'закрыть' поверхностные дефекты. Потом они проявятся уже в эксплуатации.

Контроль качества на практике

Ультразвуковой контроль - обязателен для ответственных применений. Но не все производители делают его на 100% площади. Часто ограничиваются краевыми зонами.

Испытания на коррозию должны проводиться в реальных средах. Стандартные тесты в FeCl3 не всегда отражают реальное поведение материала.

Твёрдость по Бринеллю - простой, но эффективный тест. Если значения скачут по площади плиты - это повод насторожиться. Возможна неравномерность структуры.

Опыт работы с конкретными поставщиками

JN Special Alloy Technology Co., Ltd. поставляет плиты S31803 с достаточно стабильными характеристиками. На их сайте jnalloy.ru можно найти техническую документацию, но живого общения с технологами она не заменяет.

Заметил, что у них хорошо получается выдерживать соотношение феррита и аустенита - обычно 50/50 с отклонением не более 10%. Это важно для сохранения коррозионной стойкости.

Но и у них бывают осечки. Как-то получили партию где в углах плит были зоны с 90% феррита. Пришлось возвращать. Важно проверять не только сертификаты, но и делать выборочный металлографический анализ.

Особенности сварки дуплексных сталей

Температура подогрева - критический параметр. Слишком низкая - будут трещины, слишком высокая - избыточное выделение интерметаллидов. Оптимум 100-150°C для S31803.

Присадочные материалы должны соответствовать основному металлу. Частая ошибка - использование материалов для аустенитных сталей. Получается разнородный шов с плохой коррозионной стойкостью.

Скорость охлаждения после сварки влияет на структуру. Слишком быстрое охлаждение - избыток феррита, медленное - интерметаллиды. Нужно находить баланс.

Реальные случаи из практики

На химическом заводе в Татарстане плиты S31803 использовали для ёмкостей сернокислотного производства. Через год эксплуатации появились точечные коррозии. Причина - локальное отклонение по молибдену.

В другом случае на нефтеплатформе плиты отлично отработали 5 лет в морской воде. Секрет - строгий входной контроль и правильная пассивация поверхности.

Сейчас многие производители, включая JN Special Alloy, предлагают плиты с улучшенной чистотой поверхности. Это действительно работает - меньше проблем с адгезией покрытий и начальной коррозией.

Выводы для практиков

Качество плиты S31803 - это не только соответствие ГОСТ или ASTM. Это совокупность факторов: от контроля плавки до условий транспортировки.

Работая с поставщиками вроде JN Special Alloy Technology, важно не ограничиваться изучением сайта jnalloy.ru. Нужны личные контакты с производством, возможность посещения заводов.

И главное - доверяй, но проверяй. Даже у проверенных поставщиков бывают сбои. Особенно когда речь идёт о таких сложных материалах, как дуплексные стали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из супердуплексная сталь S32750

Поковки из супердуплексная сталь S32750 -

Труба из нержавеющей стали 321

Труба из нержавеющей стали 321 -

Пластина из нержавеющей стали 321H

Пластина из нержавеющей стали 321H -

Фитинги BW из нержавеющей стали 317

Фитинги BW из нержавеющей стали 317 -

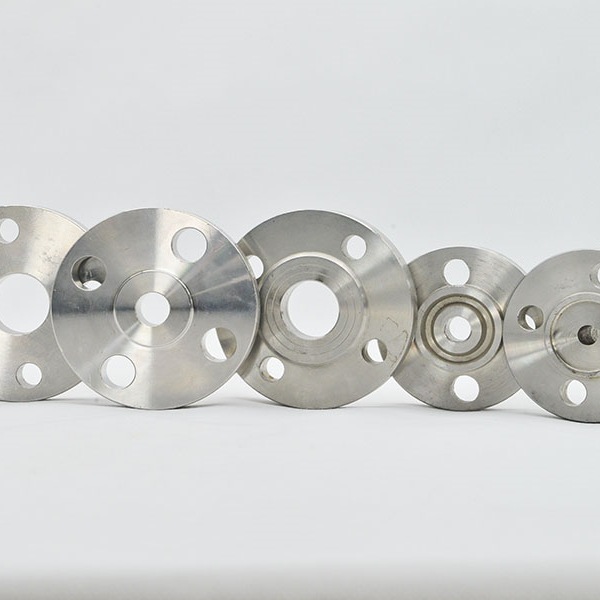

Фланец из инконеля 601

Фланец из инконеля 601 -

Нержавеющая сталь 316Ti

Нержавеющая сталь 316Ti -

Пластина из нержавеющей стали 17-4PH

Пластина из нержавеющей стали 17-4PH -

Фитинги BW из инколоя 800HT

Фитинги BW из инколоя 800HT -

Фитинги BW из инконеля 718

Фитинги BW из инконеля 718 -

Прутки из нержавеющей стали 321

Прутки из нержавеющей стали 321 -

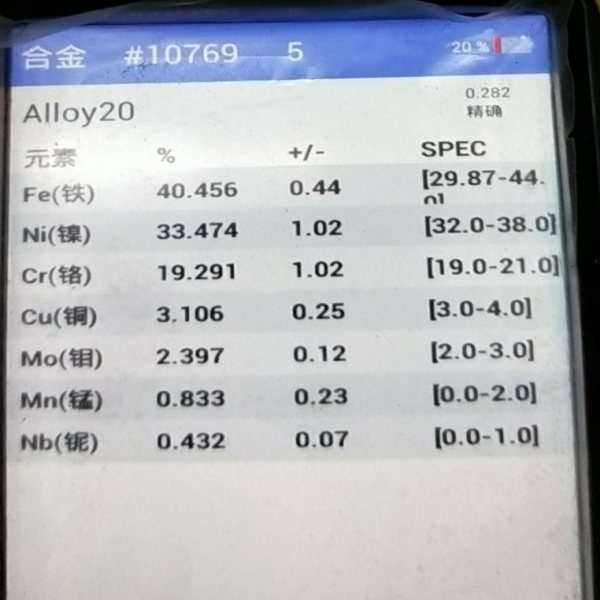

Сплав 20

Сплав 20 -

Фитинги BW из нержавеющей стали 316H

Фитинги BW из нержавеющей стали 316H

Связанный поиск

Связанный поиск- Прутки из нержавеющей стали 304L

- Круглый стержень из хастеллойной стали C276

- фланец аиси 304

- Китай 316LMOD Стальная труба из нержавеющей стали Производители

- Китай 310S Стальная труба из нержавеющей стали заводы

- плиты 904L Производители

- Пластины S32750

- плиты S32205 Поставщик

- OEM Пластины 2205

- эллиптические заглушки 12х18н10т