высокое ксчество труба 2205

Когда говорят про высокое качество трубы 2205, половина поставщиков путает контроль химического состава с проверкой ударной вязкости. На деле же приходится отслеживать как феррит-аустенитное соотношение, так и содержание вредных примесей вроде серы.

Металлургические тонкости дуплексных сталей

В JN Alloy мы столкнулись с классической проблемой: клиент жаловался на трещины в зоне термического влияния после сварки. При разборке оказалось, что в партии 2205 было 65% аустенита вместо оптимальных 40-50%. Пришлось пересматривать всю технологическую цепочку.

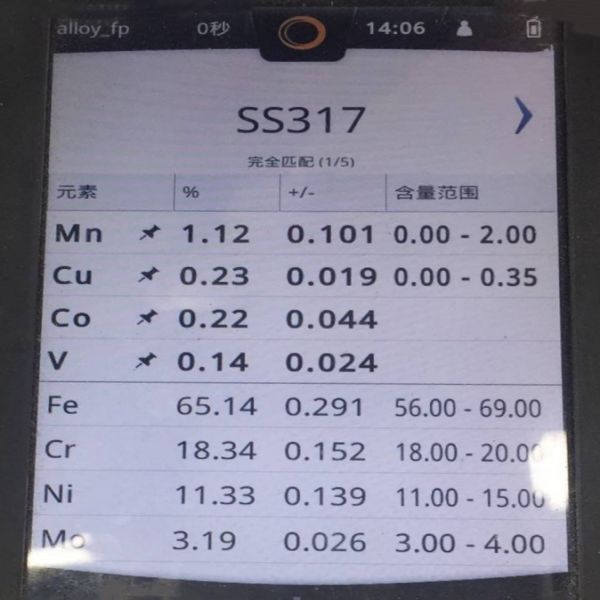

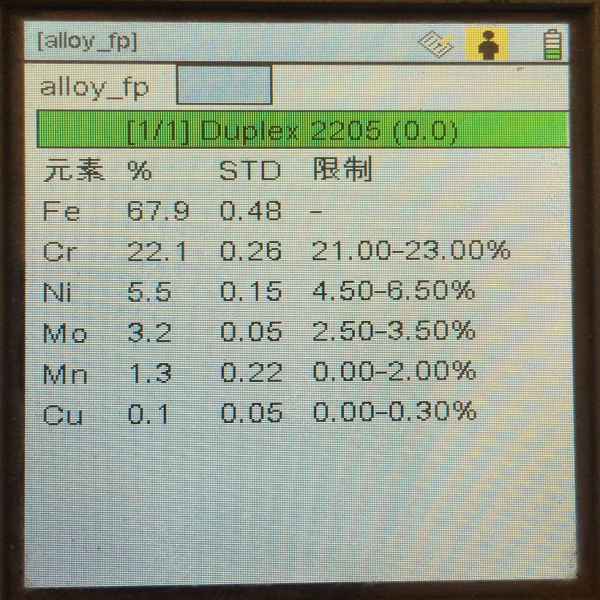

Запомнился случай с химическим анализом - визуально трубы соответствовали стандартам, но спектральный анализ показал отклонение по молибдену на 0.3%. Казалось бы, мелочь, но для работы в хлоридных средах это критично.

Сейчас при приемке каждой партии проверяем не только сертификаты, но и проводим выборочный металлографический анализ. Особенно важно контролировать структуру после термообработки - перегрев всего на 20°C уже дает избыточное выделение интерметаллидов.

Практические аспекты контроля качества

При ультразвуковом контроле сварных швов часто пропускают дефекты в зоне сплавления. Мы в JN Special Alloy Technology разработали собственную методику с применением фазированных решеток - чувствительность к непроварам увеличилась втрое.

Интересно наблюдать, как разные производители решают проблему чистоты поверхности. Китайские коллеги иногда экономят на травлении, и тогда в соляном тумане трубы 2205 показывают коррозию уже через 200 часов вместо нормативных 1000.

На нашем производстве внедрили пооперационный контроль шероховатости. Кажется избыточным, но именно это позволило увеличить срок службы труб в морской воде на 15%.

Нюансы обработки и изготовления

При холодной гибке труб 2205 часто возникает проблема с упрочнением - если не контролировать скорость деформации, появляются микротрещины. Пришлось разрабатывать специальные технологические карты для каждого типоразмера.

Особенно сложно с тонкостенными трубами - здесь и точность геометрии важна, и сохранение структуры. Мы в JN Alloy для критичных применений используем только трубы с контролем по всей длине.

Запомнился заказ для нефтехимии - требовались трубы с особой чистотой внутренней поверхности. Пришлось модернизировать оборудование для электрохимической полировки, но результат того стоил - клиент уже третий год работает без замены.

Специфика сварных соединений

Со сваркой дуплексных сталей всегда есть нюансы - например, многие забывают про необходимость подогрева при толщине стенки свыше 12 мм. В результате - холодные трещины, которые проявляются только через полгода эксплуатации.

Мы на своем опыте убедились, что для трубы 2205 лучше использовать проволоку с повышенным содержанием азота - это стабилизирует структуру шва. Хотя и дороже, но надежность того стоит.

Интересный момент с контролем межкристаллитной коррозии - стандартные испытания в медном купоросе не всегда выявляют проблемы. Дополнительно ввели тесты в кипящей хлористой среде - отсеяли 30% потенциальных поставщиков.

Эксплуатационные наблюдения

В проекте для опреснительной установки в Дубае столкнулись с неожиданной проблемой - трубы 2205 от разных производителей вели себя по-разному в одной и той же среде. Оказалось, дело в технологии термообработки.

Сейчас при подборе материалов всегда запрашиваем не только сертификаты, но и полные технологические регламенты производства. Особенно важно знать параметры закалки и старения.

На сайте jnalloy.ru мы выложили подробные технические рекомендации по работе с дуплексными сталями - от выбора режимов сварки до методов неразрушающего контроля. Клиенты говорят, что это реально помогает в работе.

Перспективы развития

Сейчас наблюдаем тенденцию к ужесточению требований по ударной вязкости для труб 2205 - особенно для арктических проектов. Приходится пересматривать подходы к термообработке.

Интересно, что европейские стандарты все чаще требуют контроля содержания меди и вольфрама - элементы, которые раньше считались второстепенными.

В JN Special Alloy Technology продолжаем исследования в области оптимизации структуры дуплексных сталей. Недавние испытания показали, что модифицированный состав 2205 с микродобавками бора показывает на 20% лучшую стойкость к питтинговой коррозии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из нержавеющей стали 316Ti

Поковки из нержавеющей стали 316Ti -

Пластина из нержавеющей стали 304L

Пластина из нержавеющей стали 304L -

Фланцы из нержавеющей стали 321

Фланцы из нержавеющей стали 321 -

Труба из нержавеющей стали 317

Труба из нержавеющей стали 317 -

Нержавеющая сталь 347

Нержавеющая сталь 347 -

Фитинги BW из хастеллоя G30

Фитинги BW из хастеллоя G30 -

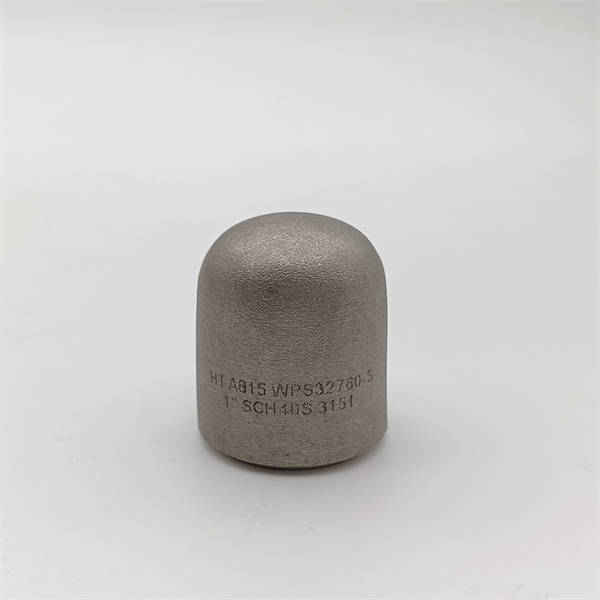

Фитинги BW из нержавеющей стали 317

Фитинги BW из нержавеющей стали 317 -

Пластина из хастеллоя B2

Пластина из хастеллоя B2 -

Пластина из нержавеющей стали 316LN

Пластина из нержавеющей стали 316LN -

Фланец из хастеллоя B3

Фланец из хастеллоя B3 -

Дуплексная сталь S32205

Дуплексная сталь S32205 -

Прутки из инколой 800HT

Прутки из инколой 800HT