высокое ксчество труба 254SMO

Когда слышишь про 254SMO, сразу всплывают истории с трещинами в зоне термического влияния – но это чаще от непонимания, что высоколегированная аустенитная сталь требует иного подхода, чем обычная 316L. Расскажу, как мы нарабатывали опыт с этим сплавом, включая провалы с поставщиками, которые путали контроль содержания азота и молибдена.

Химический состав и его подводные камни

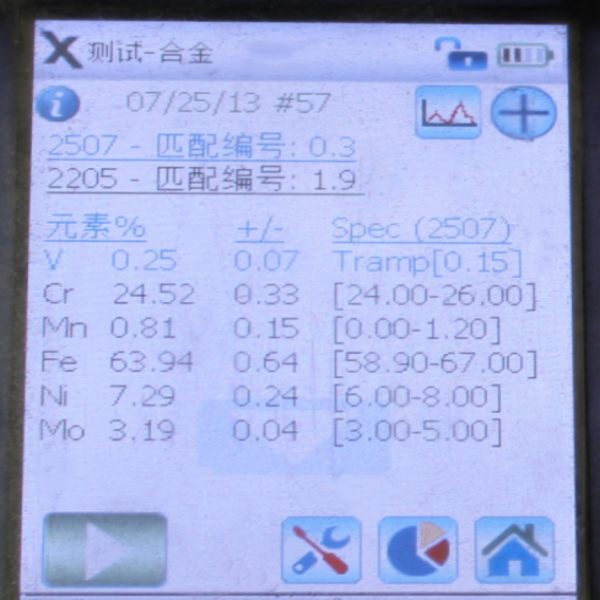

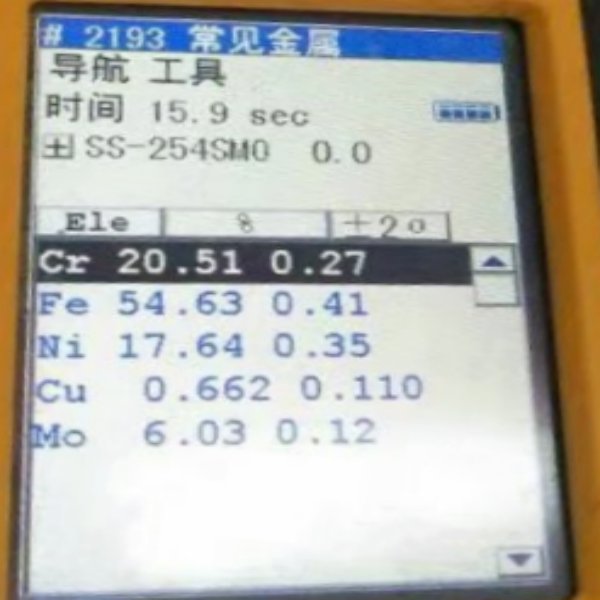

В спецификациях пишут про 20% хрома, 6% молибдена и 0.2% азота – но мало кто проверяет соотношение PREN=Cr%+3.3Mo%+16N%. У нас был случай, когда при формальном соответствии ГОСТ партия показала pitting corrosion в хлоридной среде при 50°C. Оказалось, азот был на нижнем пределе 0.18%, а молибден – 5.8%, что снизило PREN до 38 вместо заявленных 43.

Поставщики часто экономят на вакуумной плавке – без VOD/AOD обработки в структуре остаются нитриды титана, которые потом становятся очагами коррозии. Мы теперь всегда требуем протоколы выплавки, особенно для трубы 254SMO в фармацевтических реакторах.

Интересный момент: при сварке содержание меди 0.7-1.0% должно строго контролироваться – превышение ведет к образованию хрупких фаз в шве. Как-то получили партию от нового поставщика с Cu=1.2%, и все сварные соединения пошли под замену после испытаний на межкристаллитную коррозию.

Особенности производства труб

Холодная деформация с промежуточными отжигами – критически важный этап. Помню, как на одном из заводов пытались сэкономить на термичке между проходами волочения – в результате появились микротрещины, заметные только после травления в щавелевой кислоте.

Для высокое качество трубы важно соблюдение скорости охлаждения после финального отжига 1150°C. Слишком медленное – выпадают сигма-фазы, быстрое – остаются напряжения. Мы используем водяное охлаждение под давлением 3.5 бар, но это ноу-хау, которое выстрадано годами.

Контроль качества ультразвуком с фазированными решетками – обязательно для толщин свыше 4 мм. Как-то пропустили расслоение в зоне 12 часов по сечению – потом при гидроиспытаниях на 380 бар труба лопнула, хотя рабочее давление было всего 120 бар.

Практика сварки и монтажа

Сварка TIG с присадкой 254SMO-F – казалось бы, стандарт, но многие забывают про защиту тыльной стороны аргоном с содержанием водорода не более 0.001%. Без этого появляется окалина, которую невозможно удалить механически в труднодоступных зонах.

На объекте с морской водой пришлось переделывать все стыки – визуально швы были идеальны, но через 3 месяца появились точечные поражения по линии сплавления. Оказалось, использовали обычный аргон вместо высокочистого с точкой росы -60°C.

Зазоры при сборке должны быть не более 1.5 мм – иначе провар корня не гарантирован. Мы разработали специальные центровщики с тефлоновыми вставками, чтобы не повредить поверхность труба 254SMO при монтаже.

Реальные кейсы применения

На химическом заводе в Дзержинске заменили 904L на 254SMO в теплообменниках – срок службы вырос с 2 до 8 лет при контакте с горячими хлоридами. Но пришлось модернизировать систему опор – коэффициент теплового расширения у 254SMO выше, чем рассчитывали проектировщики.

В опреснительной установке в Сочи использовали трубы от JN Special Alloy Technology Co., Ltd. – привлекло то, что они дают полную трассируемость плавок на https://www.jnalloy.ru. Особенно важно было подтверждение содержания азота для устойчивости к точечной коррозии в морской воде.

Интересный случай: при монтаже дымохода на котельной трубы 254SMO контактировали с обычной углеродистой сталью – через полгода появилась щелевая коррозия. Пришлось ставить изолирующие прокладки из PTFE – урок, что даже суперсплав требует правильного соседства.

Контроль качества и типичные дефекты

Обязательно делаем тест на стойкость к питтингу в растворе FeCl3 по ASTM G48 – но с дополнением: выдерживаем образцы при 50°C вместо стандартных 22°C. Так выявляются скрытые проблемы с гомогенностью структуры.

Частая проблема у недобросовестных поставщиков – превышение содержания серы до 0.003% вместо максимальных 0.001%. Это снижает стойкость к коррозии в сернокислых средах – проверяем всегда методом спектрального анализа с искровым возбуждением.

Микроструктура после травления должна показывать чисто аустенитную структуру без выделений карбидов по границам зерен. Как-то обнаружили сигма-фазы в партии от поставщика, который экономил на термообработке – хорошо, что проверили до отгрузки на объект.

Экономические аспекты выбора

Да, 254SMO дороже 316L в 4-5 раз, но когда считаешь стоимость жизненного цикла – окупаемость на агрессивных средах составляет 2-3 года. Особенно если учитывать простой оборудования на замену трубопроводов.

Мы часто комбинируем: в менее агрессивных зонах используем 2205 дуплекс, а в критических участках – высокое качество трубы 254SMO. Такой гибридный подход позволяет оптимизировать затраты без потери надежности.

Заметил тенденцию: многие переходят на 254SMO вместо титана в случаях, где важна свариваемость и немагнитность. Особенно в фармацевтике, где требования к чистоте поверхности превышают стандартные полированные финиши.

Перспективы и альтернативы

Сейчас появляются аналоги вроде AL-6XN, но у них другой баланс легирования – молибдена меньше, зато добавлен азот. Для большинства применений в химической промышленности классическая 254SMO остается оптимальной по совокупности характеристик.

Интересно наблюдать за развитием JN Special Alloy Technology Co., Ltd. – их подход к контролю всей цепочки от выплавки до готовой трубы позволяет стабильно получать материал с предсказуемыми свойствами. Особенно важно для ответственных объектов.

Из новшеств – начинаем испытывать трубы с внутренним покрытием из PTFE для особо агрессивных сред. Но это уже гибридное решение, где 254SMO работает как несущая конструкция, а не барьер для коррозии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба из хастеллоя X

Труба из хастеллоя X -

Фитинги BW из инколоя 800HT

Фитинги BW из инколоя 800HT -

Труба из нержавеющей стали 904L

Труба из нержавеющей стали 904L -

Труба из хастеллоя C22

Труба из хастеллоя C22 -

Прутки из нержавеющей стали 304L

Прутки из нержавеющей стали 304L -

Прутки из монеля K500

Прутки из монеля K500 -

Супердуплексная сталь S32750

Супердуплексная сталь S32750 -

Фитинги BW из нержавеющей стали 316

Фитинги BW из нержавеющей стали 316 -

Прутки из нержавеющей стали 321H

Прутки из нержавеющей стали 321H -

Нержавеющая сталь 254SMO

Нержавеющая сталь 254SMO -

Труба из инколоя 800H

Труба из инколоя 800H -

Труба из нержавеющей стали 316

Труба из нержавеющей стали 316

Связанный поиск

Связанный поиск- скидка плиты S32205

- Круглый стержень из монеля K500

- дешево ASTM A790

- Пластины 904L завод

- фланец нерж 304

- S32760 Стальная плита из супердуплексной стали

- Китай 316H Стальная труба из нержавеющей стали Поставщик

- Китай Стальная труба из нержавеющей стали Поставщики

- высокое ксчество плиты S32750

- 316Ti Круглый стержень из нержавеющей стали