высокое ксчество труба 904L

Когда ищешь 'высокое качество труба 904L', часто натыкаешься на сухие технические описания. Но за этими цифрами скрывается масса подводных камней, о которых знают только те, кто реально работал с этим материалом на объектах. Многие думают, что главное — соответствие ГОСТ или ASTM, а на практике даже при идеальных сертификатах можно получить проблемную партию.

Что действительно скрывается за маркировкой 904L

Сплав 904L — это не просто 'улучшенная нержавейка'. Его главное преимущество — устойчивость к серной кислоте, но только при определенных концентрациях и температурах. Видел случаи, когда заказчики переплачивали за 904L, хотя для их условий хватало и 316L. Критично важно анализировать реальную рабочую среду, а не просто брать 'самую стойкую' марку.

Химический состав — это только полдела. Например, содержание меди должно быть строго в диапазоне 1.0-2.0%. При нижней границе стойкость к серной кислоте уже падает, при верхней — могут появиться проблемы со свариваемостью. Проверяли как-то партию от нового поставщика — вроде бы все в допусках, но медь на минимуме. В итоге трубы начали течь через полгода работы.

Особенность 904L — высокая чувствительность к термической обработке. Если неправильно провести отжиг, появляется карбидная сетка по границам зерен. Такую трубу не спасешь даже идеальной сваркой. Один раз наблюдал, как на химическом заводе преждевременно вышли из строя теплообменники именно из-за этой проблемы.

Проблемы контроля качества на производстве

На сайте JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) указано, что они производят ТРУБЫ из нержавеющих и никелевых сплавов. Но важно понимать: даже у солидных производителей бывают осечки. Ключевой момент — как организован контроль на каждом этапе.

Особенно критична проверка после холодной деформации. Если не соблюдать режимы промежуточного отжига, в структуре возникают остаточные напряжения. Потом при монтаже или эксплуатации появляются трещины. Запомнился случай на монтаже технологического трубопровода — трубы вроде бы прошли все испытания, но при затяжке фланцев пошли микротрещины.

Еще один нюанс — контроль чистоты поверхности. Для 904L это не эстетика, а вопрос коррозионной стойкости. Малейшие следы железной контаминации (например, от неправильного обращения с инструментом) становятся центрами инициации коррозии. На одном из объектов пришлось полностью заменять участок трубопровода из-за точечной коррозии — причина оказалась в микрочастицах железа на внутренней поверхности.

Особенности сварки и монтажа

Многие монтажники, привыкшие к обычным нержавеющим сталям, недооценивают нюансы сварки 904L. Основная ошибка — неправильный подбор присадочных материалов. Нужны сплавы с еще более высоким содержанием никеля и молибдена, чем основной металл.

Заметил, что даже опытные сварщики иногда пренебрегают purge-газом (аргоном) при сварке корня шва. Для 904L это смертельно — на обратной стороне шва сразу образуется окалина, которая резко снижает коррозионную стойкость. Приходилось переделывать километры трубопроводов из-за такой 'мелочи'.

Термообработка после сварки — отдельная тема. Некоторые технологы до сих пор применяют режимы для 316L, что совершенно недопустимо для 904L. Нужен строгий контроль температуры и времени выдержки, иначе в зоне термического влияния происходит выделение интерметаллидных фаз.

Практические кейсы из опыта

На химическом производстве в Татарстане столкнулись с интересным случаем. Трубы 904L от известного европейского производителя начали корродировать через 3 месяца работы. При детальном анализе оказалось — проблема в технологии травления после термической обработки. Производитель сэкономил на контроле кислотной ванны.

Другой пример — на нефтехимическом заводе использовали трубы 904L для транспортировки серосодержащих сред. Казалось бы, идеальное применение. Но не учли наличие даже следовых количеств хлоридов в потоке. В результате — точечная коррозия по всему контуру. Пришлось переходить на более стойкие сплавы типа Hastelloy.

Положительный опыт связан с сотрудничеством с JN Special Alloy Technology. Заказывали у них трубы 904L для реконструкции участка на фармацевтическом производстве. Порадовало, что предоставили полную трассировку партии — от выплавки до готовой трубы. Особенно важно было наличие отчетов по ультразвуковому контролю каждого метра.

Критерии выбора поставщика

При выборе производителя труб 904L нельзя ориентироваться только на цену. Дешевый продукт почти всегда означает упрощенную технологию или экономию на контроле. Но и самые дорогие варианты не гарантируют идеального качества.

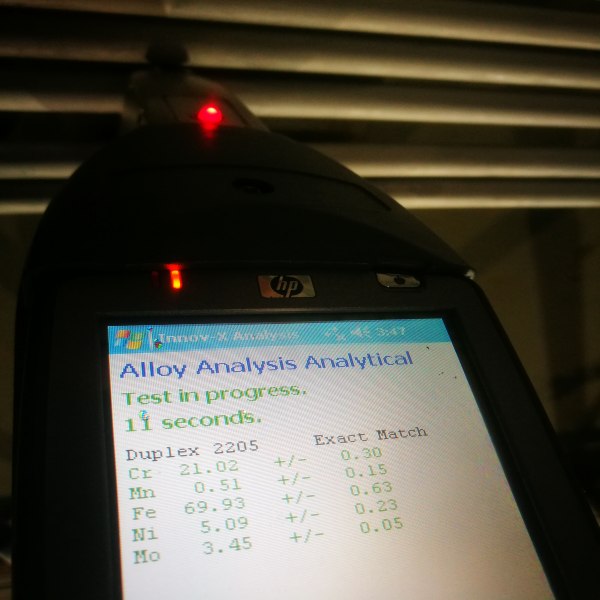

Обязательно запрашивайте не только сертификаты соответствия, но и полные отчеты о испытаниях. Особенно важны результаты тестов на межкристаллитную коррозию и испытания в реальных рабочих средах. Многие производители проводят только стандартные тесты в FeCl3, что недостаточно для объективной оценки.

Обращайте внимание на наличие собственной лаборатории у производителя. Например, на сайте https://www.jnalloy.ru указано, что компания специализируется на производстве из Нержавеющей, Дуплексной, Никелевых сплавов. Такая специализация обычно означает более глубокое понимание специфики каждого материала.

Тенденции и перспективы

Сейчас наблюдается постепенный переход к более строгим стандартам качества для 904L. Особенно в нефтегазовой и химической отраслях. Требования к чистоте поверхности ужесточаются — многие заказчики теперь требуют электрополировку внутренней поверхности для критичных применений.

Интересное направление — разработка модифицированных версий 904L с улучшенной свариваемостью. Некоторые производители экспериментируют с микролегированием азотом, но пока массового распространения такие решения не получили.

Важный тренд — цифровая трассировка каждой партии. Производители вроде JN Special Alloy Technology начинают внедрять системы, где можно отследить всю историю производства конкретной трубы. Это серьезно упрощает решение спорных ситуаций при возникновении проблем.

Выводы для практиков

Качество трубы 904L — это комплексный параметр, который складывается из десятков факторов. От сырья и технологии производства до условий транспортировки и монтажа. Нельзя оценивать его только по бумажным сертификатам.

Рекомендую всегда проводить собственные выборочные испытания, даже при работе с проверенными поставщиками. Особенно важны тесты на стойкость в конкретной рабочей среде — лабораторные испытания не всегда точно моделируют реальные условия.

При выборе между разными производителями обращайте внимание не только на технические характеристики, но и на репутацию, опыт работы со сложными проектами. Иногда лучше заплатить на 10-15% дороже, но получить материал, в качестве которого уверен на 100%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из супердуплексная стали S32750

Прутки из супердуплексная стали S32750 -

Труба из никеля 201

Труба из никеля 201 -

Труба из хастеллоя G30

Труба из хастеллоя G30 -

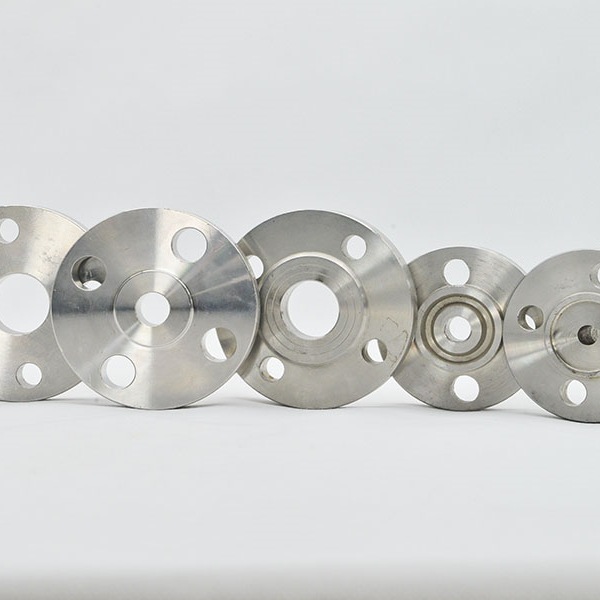

Фитинги BW из нержавеющей стали 317

Фитинги BW из нержавеющей стали 317 -

Фитинги BW из нержавеющей стали 316

Фитинги BW из нержавеющей стали 316 -

Поковки из нержавеющей стали 316

Поковки из нержавеющей стали 316 -

Фитинги BW из хастеллоя C2000

Фитинги BW из хастеллоя C2000 -

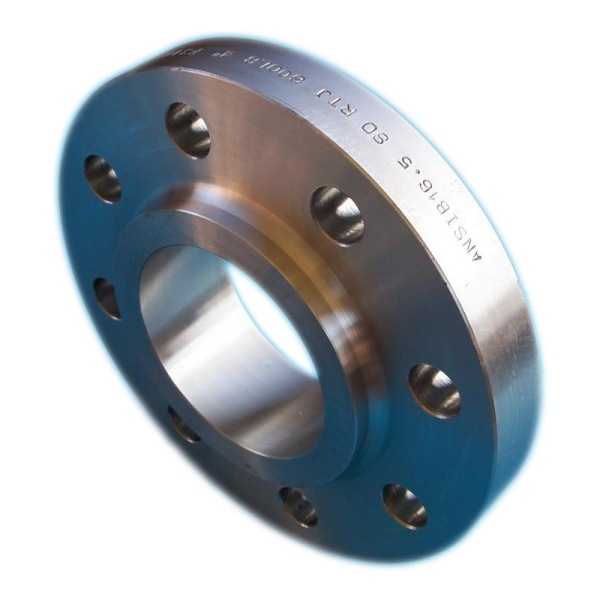

Фланец из инконеля 601

Фланец из инконеля 601 -

Фитинги BW из инконеля 718

Фитинги BW из инконеля 718 -

Фланцы из нержавеющей стали 317L

Фланцы из нержавеющей стали 317L -

Фланцы из нержавеющей стали 316H

Фланцы из нержавеющей стали 316H -

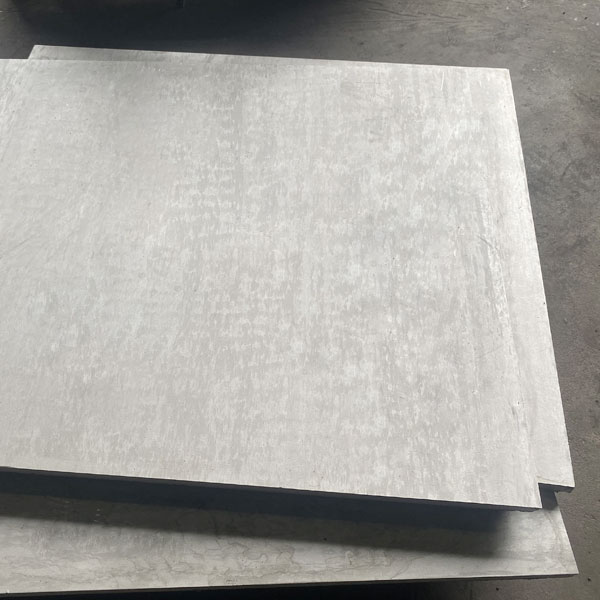

Пластина из нержавеющей стали 347

Пластина из нержавеющей стали 347