высокое ксчество труба A312

Когда говорят 'высокое качество труба A312', многие сразу думают о химическом составе или механических свойствах. Но на практике важнее то, как эти параметры выдерживаются в реальном производстве - особенно при работе с коррозионностойкими сталями.

Что скрывается за стандартом A312

Стандарт ASTM A312 действительно задает базовые требования к бесшовным и сварным трубам из нержавеющей стали. Но вот в чем загвоздка: два производителя могут формально соответствовать стандарту, а поведение труб в агрессивных средах будет кардинально отличаться. Сам видел, как трубы с идеальными сертификатами начинали покрываться точками коррозии уже через месяц работы с хлоридами.

Особенно критична термообработка. Для нержавеющих марок типа 304 или 316L неправильный режим отжига может снизить коррозионную стойкость на 30-40%. При этом в сертификатах это часто не отражается - просто указано 'термообработаны по стандарту'. Нам пришлось на собственном опыте убедиться, что нужно требовать от поставщиков детальные протоколы термообработки.

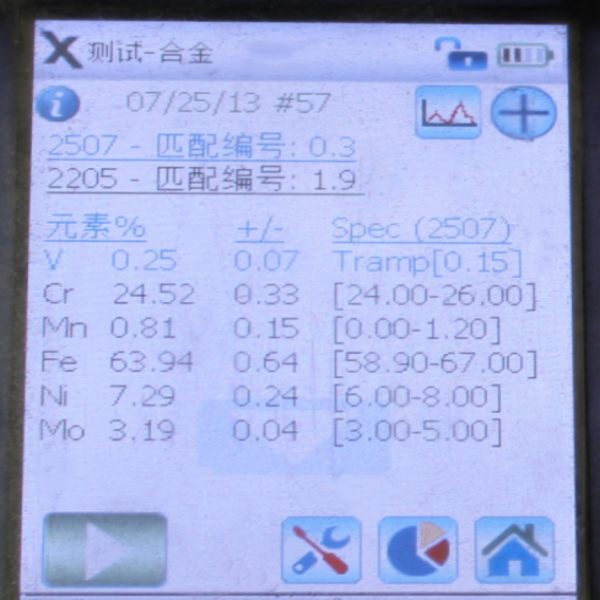

С дуплексными сталями вроде 2205 ситуация еще сложнее. Здесь малейшее отклонение в температуре закалки нарушает баланс феррита и аустенита. Один раз получили партию труб, где содержание феррита было на верхнем пределе - 55%. Вроде бы в допуск вписывается, но при сварке пошли трещины. Пришлось возвращать.

Проблемы контроля качества на практике

Многие недооценивают важность контроля поверхности. Мельчайшие царапины или вмятины становятся очагами коррозии. В JN Special Alloy Technology Co., Ltd. мы ввели дополнительный этап контроля - проверку под угловым освещением. Казалось бы, мелочь, но именно это отличает трубы для пищевой промышленности от обычных.

Сварные швы - отдельная история. Для труб A312 TP316L визуального контроля и рентгена недостаточно. Обязательно нужны тесты на межкристаллитную коррозию по ASTM A262. Помню случай, когда партия прошла все стандартные испытания, но при проверке по методу E выявилась склонность к коррозии в сварных зонах. Производитель уверял, что это 'в пределах нормы', но мы такую 'норму' не приняли.

Геометрия - еще один камень преткновения. Для технологических трубопроводов отклонение в овальности даже в пределах стандарта может создать проблемы при сварке стыков. Особенно критично для больших диаметров, где даже разрешенные ±1% дают существенный зазор.

Особенности работы с никелевыми сплавами

Когда переходим к сплавам типа Inconel или Hastelloy, требования к качеству возрастают в разы. Здесь уже недостаточно просто соответствовать A312 - нужны дополнительные проверки. Например, для Hastelloy C-276 мы всегда заказываем дополнительный анализ на содержание вольфрама и молибдена - даже небольшие отклонения резко снижают стойкость к pitting corrosion.

С Monel 400 вообще интересная история - этот сплав очень чувствителен к скорости охлаждения после термообработки. Были случаи, когда трубы формально соответствовали всем требованиям A312, но при гидроиспытаниях давали течь по границам зерен. Оказалось - производитель экономил на контролируемом охлаждении.

Для Incoloy 800 важна не только химия, но и история деформации. Особенно при производстве бесшовных труб - если нарушена технология холодной прокатки, могут возникнуть остаточные напряжения, которые проявятся только при эксплуатации под нагрузкой. Мы сейчас всегда требуем данные о режимах холодной деформации.

Опыт работы с разными поставщиками

За годы работы через https://www.jnalloy.ru мы сформировали свой подход к оценке производителей. Главное - не красивый сайт или сертификаты, а технологическая дисциплина. Лучше работать с заводом, где есть собственная металлографическая лаборатория, чем с тем, кто все испытания отдает на сторону.

Запомнился один инцидент с трубой A312 TP321 для печной арматуры. Поставщик прислал идеальные сертификаты, но при монтаже сварные швы пошли трещинами. Оказалось, стабилизация титаном была проведена неправильно - формально химия в норме, но титан частично перешел в нитриды. Теперь для ответственных применений всегда делаем дополнительные тесты на стабилизацию.

С дуплексными сталями особенно внимательно работаем с китайскими производителями. Не потому что плохое качество - некоторые делают отлично. Но есть нюанс: они часто экономят на травлении после термообработки, оставляя тонкий оксидный слой. Визуально труба чистая, но при контакте с агрессивными средами этот слой становится катализатором коррозии.

Рекомендации по выбору и применению

Для химической промышленности советую всегда закладывать дополнительный запас по коррозионной стойкости. Если по расчетам подходит A312 TP304L - лучше брать TP316L. Разница в цене незначительная, а надежность существенно выше. Особенно для теплообменников, где возможны локальные перегревы.

При заказе труб через JN Special Alloy Technology Co., Ltd. мы всегда оговариваем дополнительные требования: не только химический состав по heats, но и механические свойства из каждого heats. Это помогает избежать разброса характеристик в пределах одной партии.

Для труб большого диаметра обязательно проверяйте residual stress relief. Стандарт A312 не требует этого для всех случаев, но на практике остаточные напряжения - частая причина преждевременного выхода из строя. Особенно для конструкций, работающих под вибрацией.

Выводы и перспективы

Качество трубы A312 - это не просто соответствие стандарту, а комплексный подход к производству. От выбора шихтовых материалов до финишного контроля. Наша практика показывает, что экономия на любом этапе обязательно аукнется при эксплуатации.

Сейчас все больше внимания уделяется traceability. Для ответственных применений мы требуем полную прослеживаемость от слитка до готовой трубы. Это не прихоть, а необходимость - когда возникают проблемы, возможность найти коренную причину бесценна.

Перспективы видятся в ужесточении контроля именно эксплуатационных характеристик, а не только формального соответствия стандарту. Особенно для таких материалов как дуплексные и супердуплексные стали, где традиционные методы контроля не всегда выявляют потенциальные проблемы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

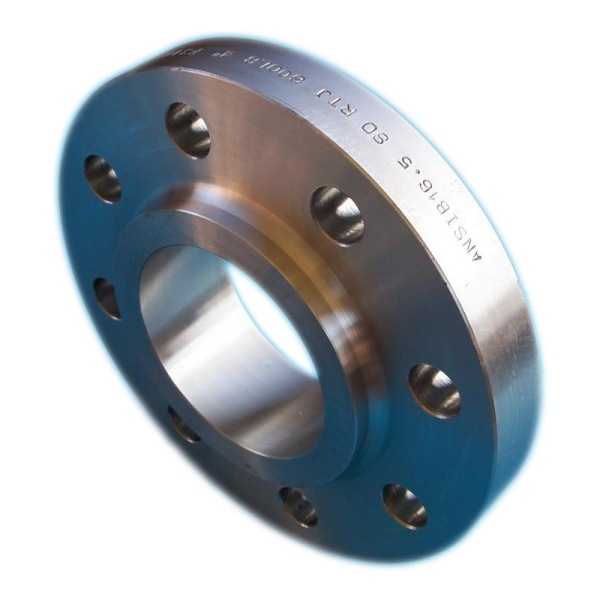

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H -

Фитинги BW из дуплексной стали S31803

Фитинги BW из дуплексной стали S31803 -

Хастеллой B2

Хастеллой B2 -

Пластина из нержавеющей стали 317

Пластина из нержавеющей стали 317 -

Прутки из сплава 20

Прутки из сплава 20 -

Труба из инколоя 800H

Труба из инколоя 800H -

Фитинги BW из сплав 31

Фитинги BW из сплав 31 -

Стальная труба из супердуплексной стали

-

Пластина из хастеллоя C22

Пластина из хастеллоя C22 -

Фланец из сплава 20

Фланец из сплава 20 -

Прутки из никеля 201

Прутки из никеля 201 -

Фланец из дуплексной стали S32205

Фланец из дуплексной стали S32205

Связанный поиск

Связанный поиск- самый лучший ASTM A790

- Стальная плита из хастеллойной стали

- переход сталь 12х18н10т

- купить ASTM A240

- плиты 2205 завод

- Трубопроводная арматура из инколоя 825

- Пластины 2205 Поставщики

- 904L Трубопроводная арматура из нержавеющей стали

- Китай 304l Стальная труба из нержавеющей стали Поставщики

- Трубопроводная арматура из сплава 20