высокое ксчество ASTM A312

Когда слышишь про ?высокое качество ASTM A312?, сразу представляются идеальные сертификаты и глянцевые каталоги. Но на практике часто оказывается, что за этими словами скрывается полное непонимание, как этот стандарт работает в реальных условиях. Многие думают, что раз труба соответствует A312, то можно не задумываться о деталях — а потом сталкиваются с проблемами при сварке или в агрессивных средах.

Что действительно скрывается за стандартом

ASTM A312 — это не просто цифры в документах. Например, для нержавеющих марок вроде 304 или 316L важно не только химическое соответствие, но и то, как была проведена термообработка. Один раз мы получили партию труб, где все сертификаты были идеальны, но при испытаниях на межкристаллитную коррозию выявили проблемы. Оказалось, производитель сэкономил на контроле температуры при отжиге.

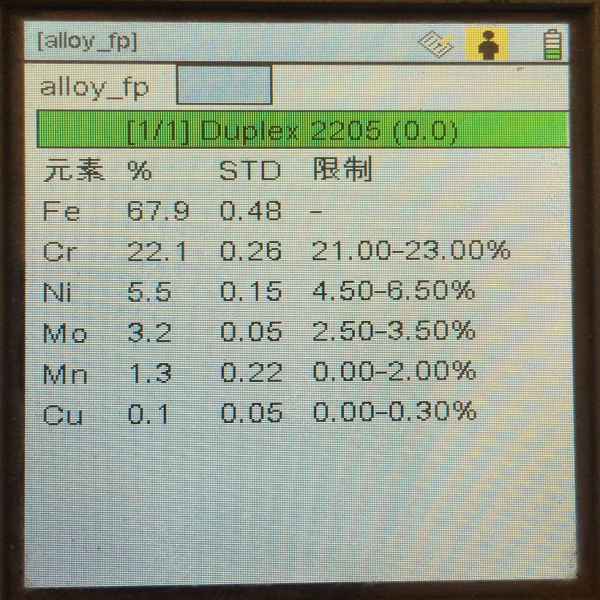

Особенно критично это для дуплексных сталей — там малейшее отклонение от режима охлаждения приводит к нарушению соотношения феррита и аустенита. Приходится дополнительно проверять не только твердость, но и структуру металла. Именно поэтому мы в JN Special Alloy Technology Co., Ltd. всегда делаем выборочную металлографию, даже если поставщик предоставляет полный пакет документов.

Кстати, о документах — часто встречаются ?идеальные? сертификаты, где все значения находятся ровно посередине допусков. Это сразу вызывает подозрения. В реальном производстве всегда есть некоторый разброс, и если его нет, скорее всего, бумаги просто подогнаны под требования.

Проблемы с химическим составом

Возьмем, к примеру, содержание углерода в нержавейке. По стандарту допускается до 0.08%, но для сварных конструкций лучше держаться в районе 0.04-0.05%. Мы сталкивались с ситуацией, когда формально трубы соответствовали A312, но при сварке давали трещины — именно из-за пограничного содержания углерода.

Еще сложнее с легированными сплавами вроде Inconel 625. Там важно не только основное легирование, но и примеси. Однажды получили партию, где содержание кобальта было на верхнем пределе — для обычных применений не критично, но для конкретного заказа с особыми требованиями по радиационной стойкости пришлось отклонять.

На сайте https://www.jnalloy.ru мы специально размещаем реальные результаты испытаний по разным партиям — чтобы клиенты видели, что работаем прозрачно. Не скрываем, что даже в рамках одного плавления могут быть небольшие отклонения — это нормально для живого производства.

Особенности контроля геометрии

Многие недооценивают важность контроля овальности и толщины стенки. Для технологических трубопроводов даже незначительная овальность создает проблемы при автоматической сварке. Запомнился случай на одном химическом заводе — при монтаже возникли сложности со стыковкой, а все из-за того, что не проверили геометрию на месте приемки.

Теперь мы всегда рекомендуем заказчикам указывать в техзадании не только стандартные допуски по A312, но и дополнительные требования по геометрии, если речь идет о ответственных применениях. Особенно для труб ASTM A312 большого диаметра — там проблемы проявляются чаще всего.

Кстати, для тонкостенных труб еще важнее контроль кривизны. Приходилось видеть, как формально соответствующие стандарту трубы невозможно было нормально уложить в трубные пучки теплообменников — из-за локальной кривизны.

Вопросы термообработки на практике

С термообработкой нержавеющих труб постоянно возникают нюансы. Например, для марки 321 важно не только провести стабилизацию, но и контролировать скорость охлаждения после отжига. Один производитель прислал партию, где все параметры были в норме, но при последующей эксплуатации в среде с ионами хлора началось точечное коррозирование.

Разбирались долго — оказалось, проблема в слишком медленном охлаждении в диапазоне 800-500°C. Это привело к выделению карбидов хрома по границам зерен. Теперь для ответственных применений всегда запрашиваем не только сертификат термообработки, но и графики фактических температурных режимов.

В JN Special Alloy Technology Co., Ltd. для дуплексных сталей вообще разработали собственный протокол приемки — помимо стандартных испытаний обязательно делаем УЗК и проверяем ферритное число. Несколько раз это помогало выявить проблемы на ранней стадии.

Сложности с никелевыми сплавами

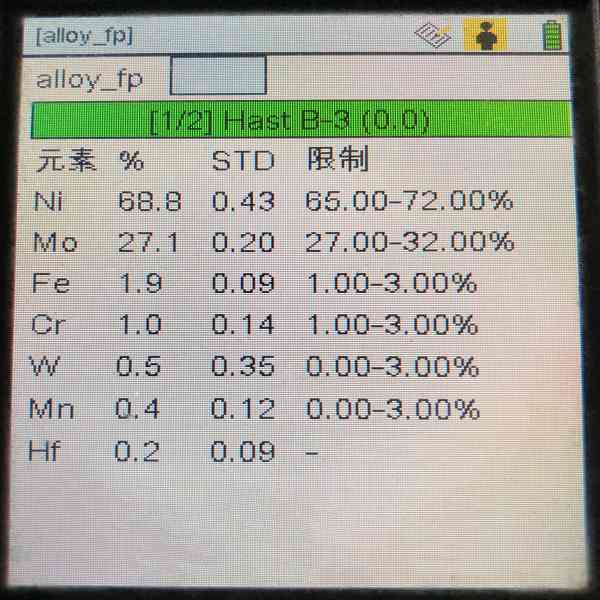

С трубами из никелевых сплавов вроде Hastelloy C276 вообще отдельная история. Там даже небольшие отклонения в содержании молибдена или вольфрама drastically влияют на коррозионную стойкость. Был у нас опыт с поставкой для кислотного производства — вроде бы все по стандарту, но через полгода эксплуатации появились следы коррозии.

При анализе выяснилось, что проблема в содержании железа — было на верхнем пределе, а для конкретной серной среды это оказалось критично. С тех пор для особых случаев разрабатываем индивидуальные техусловия, даже если формально трубы соответствуют A312.

Кстати, для сплавов типа Monel 400 важно еще и состояние поставки — отожженное или нагартованное. Один раз чуть не произошел серьезный срыв поставок, потому что менеджер перепутал эти состояния в заказе. Хорошо, что вовремя заметили при входном контроле.

Проблемы контроля качества

Самый больной вопрос — неразрушающий контроль. Многие производители ограничиваются только визуальным осмотром и УЗК, но для ответственных применений этого недостаточно. Мы всегда настаиваем на дополнительном контроле методом вихревых токов или даже рентгеновском просвечивании для сварных труб.

Запомнился случай с трубой 316L, где при УЗК все было идеально, а при контроле вихревыми токами выявили локальные зоны с измененной структурой. Причина — неравномерный отжиг. Если бы не дополнительный контроль, могли бы быть проблемы при эксплуатации под давлением.

На своем производстве труб и фитингов мы внедрили многоуровневую систему контроля — от сырья до готовой продукции. И постоянно объясняем клиентам, что настоящий контроль качества — это не просто галочка в сертификате, а комплекс мероприятий.

Выводы и рекомендации

Если подводить итог, то хочу сказать — не существует абстрактного ?высокого качества?. Есть соответствие конкретным требованиям конкретного применения. Да, ASTM A312 дает хорошую базовую основу, но слепо доверять только сертификатам нельзя.

В нашей практике бывали случаи, когда трубы от известных европейских производителей не подходили для определенных сред, в то время как более скромные поставщики предлагали оптимальное решение. Все зависит от понимания нюансов технологии и готовности работать с реальными, а не бумажными параметрами.

Поэтому когда обращаетесь к нам в JN Special Alloy Technology Co., Ltd. через https://www.jnalloy.ru, всегда стараемся сначала понять, для каких именно условий эксплуатации нужны трубы. Только тогда можно гарантировать, что поставленное оборудование будет работать долго и надежно. Ведь в конечном счете качество определяется не сертификатами, а беспроблемной эксплуатацией на объекте заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Хастеллой X

Хастеллой X -

Фитинги BW из инконеля 601

Фитинги BW из инконеля 601 -

Фланец из хастеллоя C4

Фланец из хастеллоя C4 -

Пластина из нержавеющей стали 316LN

Пластина из нержавеющей стали 316LN -

Труба из нержавеющей стали 316H

Труба из нержавеющей стали 316H -

Прутки из нержавеющей стали 304L

Прутки из нержавеющей стали 304L -

Прутки из нержавеющей стали 317L

Прутки из нержавеющей стали 317L -

Фланцы из нержавеющей стали 316Ti

Фланцы из нержавеющей стали 316Ti -

Фланцы из нержавеющей стали 317L

Фланцы из нержавеющей стали 317L -

Хастеллой B3

Хастеллой B3 -

Дуплексная сталь S32205

Дуплексная сталь S32205 -

Фитинги BW из нержавеющей стали 254SMO

Фитинги BW из нержавеющей стали 254SMO