дешево Пластины 2507

Когда видишь запрос 'дешево Пластины 2507', первое что приходит в голову - либо новичок ищет способ сэкономить на материале, либо кто-то уже обжегся на контрафакте. В дуплексных сталях мелочей не бывает - тут либо правильная структура, либо трещины под нагрузкой.

Что скрывается за 'дешевизной' 2507

Сразу скажу - нормальный 2507 дешевым не бывает. Химия тут специфическая: 25% хрома, 7% никеля, 4% молибдена. Если видите цену значительно ниже рыночной, это либо подделка, либо брак. Сам сталкивался с 'выгодными' предложениями, где вместо дуплексной структуры был обычный аустенит с добавкой марганца.

Особенно критично содержание азота - должно быть 0.3%. В прошлом году один завод пытался сэкономить на прокате, снизив до 0.2%. Результат - межкристаллитная коррозия в хлоридной среде. Пришлось менять всю партию пластин на теплообменнике.

Запомните простой признак: настоящий 2507 при сварке дает характерный золотистый цвет шва. Если цвет синий или серый - перед вами что-то другое. Проверял на объекте в Новороссийске - там 'экономили' на пластинах для резервуара, через полгода пошли течи.

Практика выбора поставщика

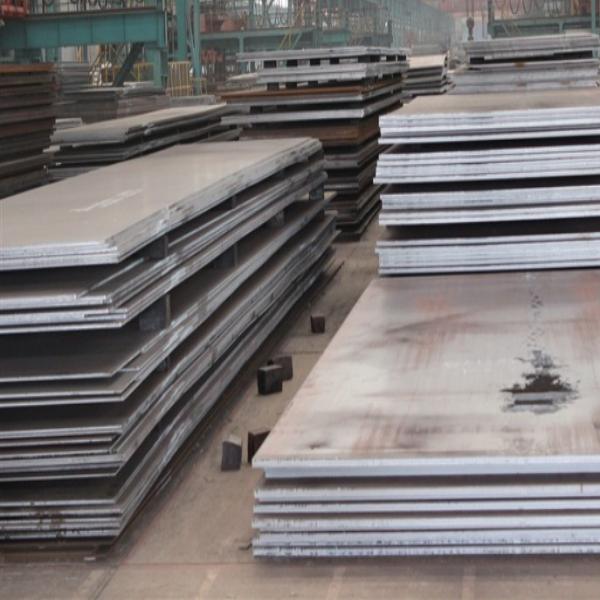

Сейчас работаем в основном с JN Special Alloy Technology Co., Ltd. - у них стабильная химия по сертификатам. Не идеально, но хотя бы соответствие EN 1.4410 держат. На их сайте https://www.jnalloy.ru можно отслеживать наличие на складе - это важно когда нужны срочные поставки.

Что мне нравится у этих ребят - не скрывают дефекты. Была история с партией пластин 12мм, где обнаружили полосность после травления. Так они сами признали брак и заменили без споров. Редкое качество для поставщиков.

Хотя и у них бывают косяки - в прошлом квартале пришли пластины с отклонением по толщине +0.8мм. Для некоторых применений критично. Но в целом по соотношению цена/качество - один из адекватных вариантов.

Технологические особенности обработки

С 2507 есть нюанс - после резки нужно обязательно травление и пассивация. Многие пытаются экономить на этом этапе, а потом удивляются почему швы ржавеют. Проверенный способ - азотная кислота 20% + 2% HF, выдержка по технологии.

При сварке важно контролировать межпропускную температуру - не более 150°C. Видел как на судоремонте варили с перегревом, получали избыток феррита. В морской воде такие конструкции долго не живут.

Для механической обработки советую твердосплавный инструмент с положительной геометрией. Обычные фрезы быстро садятся - проверено на практике при изготовлении фланцев. Лучше немного переплатить за инструмент чем потом переделывать деталь.

Типичные ошибки при применении

Самая частая ошибка - использование 2507 в сернокислых средах. Материал то коррозионностойкий, но не универсальный. При концентрации H2SO4 выше 5% начинаются проблемы. Лучше смотреть в сторону хастеллоя для таких случаев.

Еще момент - многие забывают про ограничения по температуре. Выше 300°C начинается охрупчивание из-за образования сигма-фазы. Для печных конструкций это критично - сам видел как деформировались направляющие в термической печи.

И да, не пытайтесь заменить 2507 на 2205 там где есть абразивный износ. Разница в твердости существенная - 32 HRC против 28. Для шнеков транспортеров это принципиально.

Экономика против качества

Если реально нужно сэкономить - лучше брать 2205 где это допустимо. Разница в цене может достигать 25%, а для многих применений свойств 2205 хватает с запасом. Главное - не вестись на ультрадешевые предложения.

Иногда выгоднее купить нормальный материал у проверенного поставщика типа JN Special Alloy Technology Co., Ltd. чем потом переделывать узлы. Их ассортимент труб, прутков и фланцев как раз позволяет подобрать оптимальный вариант без переплат.

Сейчас многие гонятся за дешевыми пластинами 2507, а потом тратятся на ремонт оборудования. Особенно это касается химической промышленности где простой обходится дороже экономии на материале.

Личные наблюдения по рынку

Заметил тенденцию - последние полгода появилось много 'перевалочных' поставщиков которые работают без складов. Они предлагают низкие цены но по факту везут материал из Азии с непредсказуемым качеством. Рисковать с такими не советую.

У нормальных производителей типа JN Special Alloy Technology хотя бы есть система контроля качества. Да, возможно придется ждать поставку 2-3 недели, но зато будет уверенность в материале.

Из последнего - начали появляться пластины с улучшенной обрабатываемостью. Пробовали на токарной обработке - действительно лучше идет но дороже процентов на 15. Для серийного производства может быть оправдано.

В общем, с дуплексными сталями просто так ничего не бывает. Либо платишь деньги и получае predictable результат, либо экономишь и играешь в рулетку. Проверено многолетним опытом и парой серьезных провалов в начале карьеры.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из нержавеющей стали 321H

Пластина из нержавеющей стали 321H -

Прутки из нержавеющей стали 347

Прутки из нержавеющей стали 347 -

Прутки из инконеля 718

Прутки из инконеля 718 -

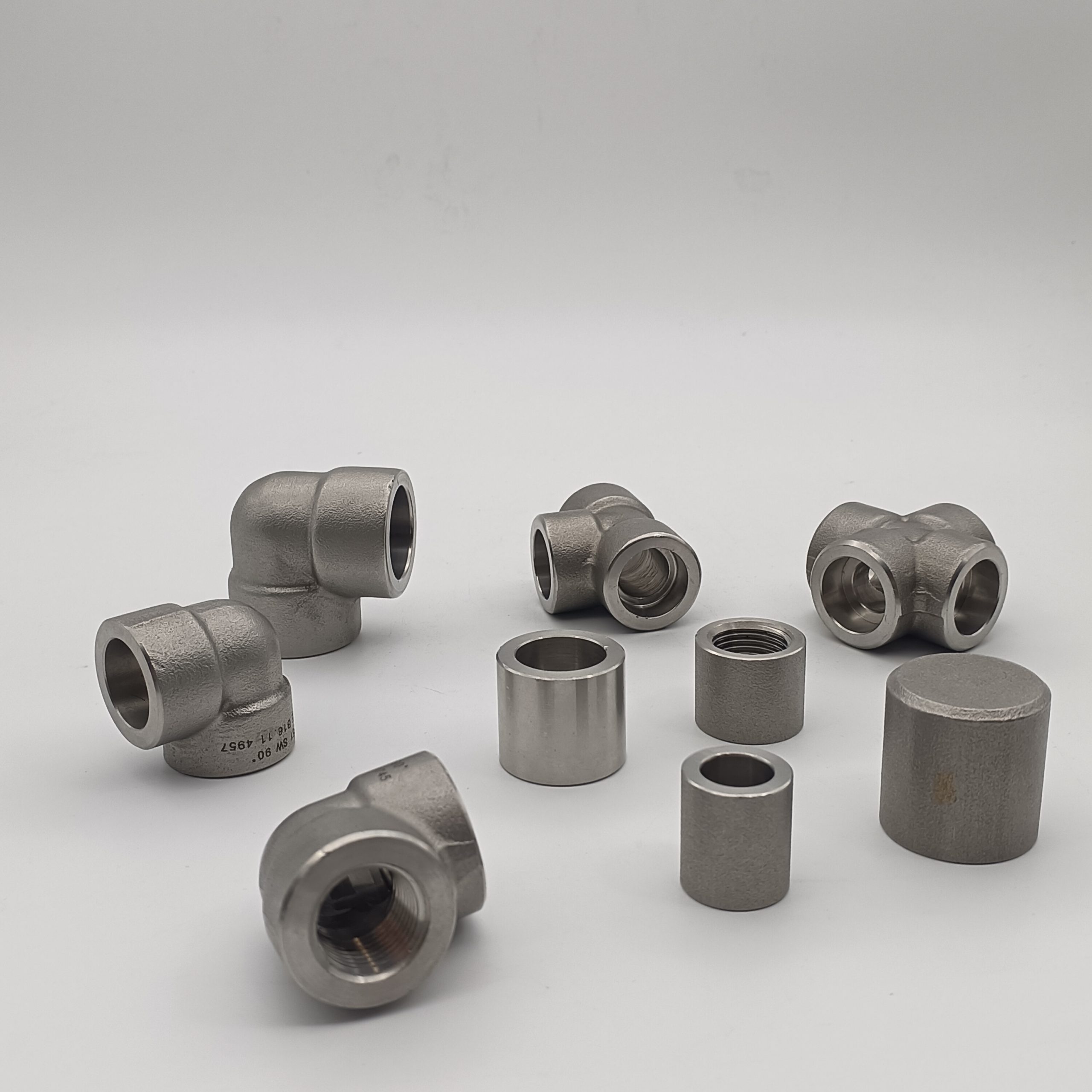

Фитинги BW из никель 201

Фитинги BW из никель 201 -

Прутки из инконеля 600

Прутки из инконеля 600 -

Фитинги BW из нержавеющей стали 316LN

Фитинги BW из нержавеющей стали 316LN -

Поковки из нержавеющей стали AL6XN

Поковки из нержавеющей стали AL6XN -

Поковки из инконеля 625

Поковки из инконеля 625 -

Фланец из дуплексной стали S32205

Фланец из дуплексной стали S32205 -

Труба из инколоя 800H

Труба из инколоя 800H -

Поковки из нержавеющей стали 316H

Поковки из нержавеющей стали 316H -

Фитинги BW из инколоя 800HT

Фитинги BW из инколоя 800HT

Связанный поиск

Связанный поиск- 316 Нержавеющая сталь

- ASTM A790 Производители

- Стальная плита из инконеля 718

- дешево труба 2205

- Китай 316Ti Стальная труба из нержавеющей стали Поставщики

- Трубопроводная арматура из инконеля

- оптом труба S32750

- Китай 321 Стальная труба из нержавеющей стали Производители

- Стальная труба из монеля 500

- Труба из нержавеющей стали 304L