дешево Пластины 254SMO

Когда ищешь 'дешево Пластины 254SMO', сразу понимаешь — тут либо новичок попался, либо кто-то хочет сэкономить на критически важном материале. Сам через это проходил: в 2018-м закупили партию якобы 254SMO у непроверенного поставщика, в итоге три теплообменника пошли трещинами через полгода. Дешевизна обошлась в три раза дороже замены.

Почему 254SMO не может стоить копейки

Если видите цену на 20-30% ниже рыночной — это либо подделка, либо сплав с нарушенной химией. Настоящая 254SMO требует строгого контроля по молибдену (не менее 6%) и меди (0.7-1.3%). Как-то раз получили плиты с 5.2% Mo — поставщик клялся, что 'в пределах допуска', но после испытаний на pitting corrosion сталь показала CPT всего 35°C вместо заявленных 45°C.

Особенно критичен контроль по углероду — выше 0.02% уже риск межкристаллитной коррозии в сварных швах. Мы сейчас работаем с JN Special Alloy Technology Co., Ltd. — у них в сертификатах всегда указаны точные значения, даже по примесям вроде фосфора и серы.

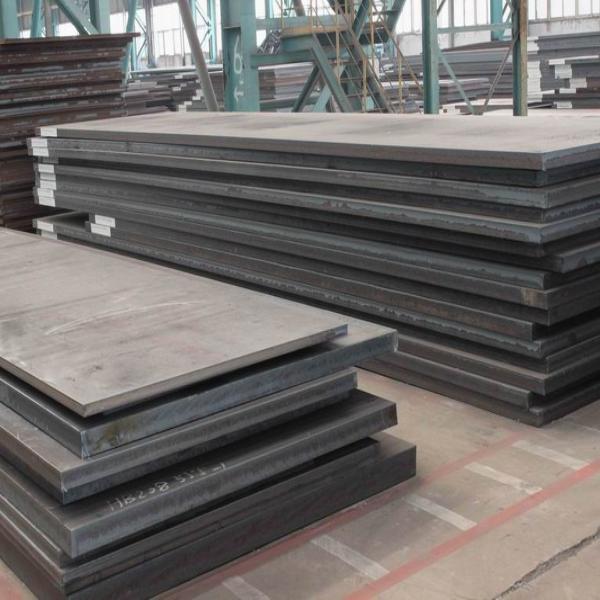

Кстати, их сайт https://www.jnalloy.ru удобен тем, что можно сразу посмотреть наличие плит в разных размерах — от 8мм до 100мм толщиной. Но даже у них 'дешево' не бывает — просто адекватная цена за качество.

Где реально можно сэкономить

Не на самой стали, а на раскрое. Например, брать плиты 254SMO не стандартных 1500x3000, а под конкретные заготовки — у JN Alloy как раз есть услуга плазменной резки по чертежам. В прошлом месяце так сэкономили 12% материала на изготовлении реакторов для химического завода.

Еще вариант — комбинированные конструкции. Для аппаратов, где коррозия идет только с одной стороны, делаем биметаллические плиты: основу из обычной нержавейки, а рабочый слой из 254SMO. Но тут важно проверить качество прокатки слоев — как-то видел расслоение после первого же термического цикла.

Важный момент: экономия на механической обработке. 254SMO тяжело обрабатывается — резцы изнашиваются в 3-4 раза быстрее. Лучше сразу заказывать плиты с припуском 2-3мм под чистовую обработку, чем платить за лишние часы фрезеровки.

Опыт с альтернативами

Пробовали заменять 254SMO на 904L — вышло дороже в долгосрочной перспективе. Для морской воды 904L держит коррозию хуже, особенно в зазорах и щелях. После двух лет эксплуатации в опреснительных установках разница стала очевидной: у 254SMO — единичные точечные поражения, у 904L — сплошная питтинговая коррозия по сварным швам.

Еще был эксперимент с дуплексной сталью 2205 — для умеренно агрессивных сред подходит, но при высоких концентрациях хлоридов (выше 5000 ppm) начинает проигрывать. Хотя для некоторых аппаратов в целлюлозно-бумажной промышленности до сих пор используем именно 2205 — там где нет постоянного контакта с кислотами.

Интересно, что JN Alloy предлагает все эти марки — от нержавеющих до никелевых сплавов — но никогда не советуют замену без технико-экономического обоснования. В их каталоге четко расписаны области применения для каждого материала.

Нюансы контроля качества

Самое сложное — выявить неоднородность структуры. Как-то приняли партию плит 254SMO по идеальным сертификатам, а при ультразвуковом контроле обнаружили полосчатость. Оказалось, поставщик сэкономил на гомогенизирующем отжиге.

Сейчас всегда требуем дополнительные испытания на стойкость к щелевой коррозии — стандартные тесты в FeCl? не всегда показывают реальную картину. Особенно для аппаратов, работающих в сернокислых средах.

У JN Special Alloy Technology есть своя лаборатория — они предоставляют результаты испытаний по ASTM G48 Methods A и B. Это дороже, но зато нет сюрпризов при сдаче оборудования заказчику.

Практические случаи применения

Для дымовых газов с высоким содержанием SO? — идеально. Делали из плит 254SMO корпуса скрубберов для металлургического комбината. Через три года эксплуатации — только поверхностное потускнение, в то время как обычная 316L в аналогичных условиях полностью выходила из строя за 8-10 месяцев.

В фармацевтике используем для реакторов, где идут процессы с солями тяжелых металлов. Тут важна чистота поверхности — плиты должны быть отполированы до Ra ≤ 0.8 μm. JN Alloy поставляет такие, но цена соответственно выше.

Совсем недавно был случай на химическом заводе — делали теплообменник для горячих рассолов с содержанием бромидов. Сначала хотели взять 6% молибденовую сталь, но после расчетов остановились на 254SMO — дороже на этапе закупки, но зато гарантия 10 лет вместо 3.

Что в итоге с 'дешевыми' предложениями

За 15 лет работы убедился: с 254SMO не бывает чудес. Если цена низкая — значит где-то срезали углы. Либо на легировании (меньше молибдена и меди), либо на термообработке, либо на контроле качества.

Сейчас для критичных объектов работаем только с проверенными производителями вроде JN Special Alloy Technology Co., Ltd. — у них полный цикл от выплавки до готовых изделий: плиты, трубы, прутки, фланцы, фитинги. И главное — прослеживаемость каждой партии.

Да, их плиты 254SMO не самые дешевые на рынке. Но когда считаешь стоимость жизненного цикла оборудования — разница в первоначальной цене оказывается несущественной. Особенно если учесть возможные простои из-за ремонтов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из хастеллоя B2

Фитинги BW из хастеллоя B2 -

Фитинги BW из нержавеющей стали 316Ti

Фитинги BW из нержавеющей стали 316Ti -

Фитинги BW из дуплексной стали S31803

Фитинги BW из дуплексной стали S31803 -

Хастеллой G30

Хастеллой G30 -

Пластина из нержавеющей стали 310S

Пластина из нержавеющей стали 310S -

Китай Стальная плита из супердуплексной стали Поставщики

Китай Стальная плита из супердуплексной стали Поставщики -

Пластина из сплава 31

Пластина из сплава 31 -

Фланцы из нержавеющей стали 316L

Фланцы из нержавеющей стали 316L -

Труба из нержавеющей стали 316H

Труба из нержавеющей стали 316H -

Поковки из монеля K500

Поковки из монеля K500 -

Поковки из дуплексной стали S32205

Поковки из дуплексной стали S32205 -

Фитинги BW из нержавеющей стали 317

Фитинги BW из нержавеющей стали 317

Связанный поиск

Связанный поиск- Китай Стальная труба из нержавеющей стали Производители

- Китай Сварная труба из нержавеющей стали продукты

- скидка Пластины S31803

- Китай 321H Стальная труба из нержавеющей стали продукты

- 316LMOD Стальная труба из нержавеющей стали

- Китай 321 Стальная труба из нержавеющей стали Производители

- плиты 254SMO Производители

- труба 254SMO Поставщики

- тройники нержавеющие 12х18н10т

- Резьбовые фитинги