дешево Пластины 904L

Когда ищешь 'дешево Пластины 904L', сразу понимаешь — либо человек новичок в теме, либо столкнулся с жёстким бюджетом. Многие ошибочно полагают, что можно найти качественный 904L по цене рядовой нержавейки, но здесь начинаются все основные проблемы. Сам через это проходил, когда в 2019 году закупал партию для химического резервуара — сэкономил на поставщике, получил трещины после полугода эксплуатации. С тех пор выработал чёткий подход к оценке таких предложений.

Что скрывается за низкой ценой на 904L

Первое, что проверяю в дешёвых вариантах — соответствие химического состава ГОСТ . Часто встречал подмену легирования: вместо положенных 23% никеля и 4,5% молибдена дают 20% и 3,5% соответственно. Визуально не отличишь, но при контакте с серной кислотой разница проявляется за 2-3 месяца. Как-то взял пробную партию у неизвестного поставщика — вроде бы всё по документам, но при тестовом погружении в 50% H2SO4 появились точечные коррозии уже на второй неделе.

Толщина — ещё один момент для манипуляций. Заказываешь 10 мм, а по факту получаешь 9,2-9,5 мм с заниженными допусками. Для некоторых применений это критично, особенно когда речь идёт о рабочих давлениях выше 6 атм. Один раз такой 'экономный' вариант привёл к деформации теплообменника — хорошо, что заметили до запуска системы.

Геометрия пластин — кажется мелочью, но при сварке неровные кромки дают повышенное коробление. Особенно важно для пищевого оборудования, где нужны идеальные стыки. Помню, как на молокозаводе пришлось переделывать весь танк из-за волны на поверхности — санитарные нормы не позволяли оставить такие швы.

Проверенные источники и работа с производителями

За годы работы выделил для себя несколько надёжных производителей, включая JN Special Alloy Technology Co., Ltd. — их сайт https://www.jnalloy.ru стал постоянным в закладках. Что важно — у них прозрачная система сертификации, каждый лист идёт с ультразвуковым контролем. Не то что некоторые 'ноунейм' поставщики, которые не могут предоставить даже нормальные сертификаты соответствия.

Работая с их ассортиментом — ПЛИТЫ, ТРУБЫ, ПРУТКИ, ФЛАНЦЫ, ФИТИНГИ из нержавеющих, дуплексных и никелевых сплавов — отметил стабильность в поставках. Например, для ремонта реактора на нефтехимическом предприятии брали у них Пластины 904L — материал отработал без замечаний уже три года, хотя условия агрессивные: температура 80°C, постоянный контакт с хлоридами.

Кстати, про дуплексные сплавы — иногда их предлагают как альтернативу 904L, но это не всегда оправдано. Для сред с высоким содержанием хлоридов 904L всё же предпочтительнее, хоть и дороже. На своём опыте убедился: на опреснительной установке дуплекс 2205 начал корродировать там, где 904L держался стабильно.

Технологические нюансы обработки

Сварка 904L — отдельная история. Если взять слишком дешёвый материал, часто возникают проблемы с подбором присадочных материалов. Как-то пробовали экономить на проволоке — получили трещины в зоне термического влияния. Пришлось полностью переваривать конструкцию, что в итоге вышло дороже изначальной экономии.

Механическая обработка тоже имеет особенности. Пластины 904L склонны к наклёпу, поэтому нужно правильно подбирать режимы резания. Помню случай на машиностроительном заводе: фрезеровщик работал в обычных режимах, как с 316L — инструмент изнашивался втрое быстрее. Перешли на специальные твердосплавные пластины с положительной геометрией — производительность восстановилась.

Термообработка — здесь вообще нельзя отклоняться от регламента. Один поставщик предлагал 'упрощённый' цикл — мол, так дешевле. В итоге получили неравномерную структуру, что выявилось только при травлении шлифов. Хорошо, что проверили до отгрузки заказчику.

Конкретные случаи из практики

В 2021 году делали систему для транспортировки фосфорной кислоты — взяли Пластины 904L у проверенного производителя. Работает до сих пор, хотя изначально сомневались в целесообразности применения именно этой марки. Расчёты показали, что 316L не подходит из-за примесей фторидов, а хастеллой был избыточен. Экономически оптимальным оказался именно 904L.

Другой пример — ремонт теплообменника на целлюлозно-бумажном комбинате. Там среды с высоким содержанием хлоридов, предыдущий материал (317L) не выдержал и года. Поставили 904L — уже два года эксплуатации без признаков коррозии. Интересно, что изначально рассматривали титан, но стоимость была почти втрое выше.

Был и негативный опыт — пытались сэкономить на антикоррозионной облицовке башни абсорбера. Взяли пластины 904L у непроверенного поставщика по привлекательной цене. Через восемь месяцев появились сквозные поражения — анализ показал отклонение по молибдену. Пришлось делать полную замену, плюс простой производства. Вышла 'экономия' в десятки раз дороже.

Критерии выбора и заключительные мысли

Сейчас при заказе всегда требую протоколы химического анализа и механических испытаний для каждой партии. Особенно важно содержание углерода — должно быть не более 0,02%, иначе при сварке возможны проблемы. Как-то пропустили этот момент — получили межкристаллитную коррозию в сварных швах.

Геометрические параметры — проверяю не только толщину, но и плоскостность. Для ответственных применений допуск не более 1 мм/м, иначе возникают сложности при сборке. Один раз получили пластины с 'пропеллером' — пришлось отправлять на правку, что добавило и времени, и денег.

В итоге, говоря 'дешево Пластины 904L', нужно понимать — экономия возможна только при сохранении качества. Работая с такими компаниями, как JN Special Alloy Technology Co., Ltd., где специализируются на нержавеющих, дуплексных и никелевых сплавах, получаешь оптимальное соотношение. Их производство ПЛИТ, ТРУБ, ПРУТКОВ, ФЛАНЦЕВ, ФИТИНГОВ из Inconel, Hastelloy, Monel, Incoloy показывает стабильность параметров, что в конечном счёте и даёт реальную экономию за счёт снижения брака и простоев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из нержавеющей стали 347H

Поковки из нержавеющей стали 347H -

Прутки из хастеллоя C276

Прутки из хастеллоя C276 -

Фланец из сплава 31

Фланец из сплава 31 -

Поковки из инколоя 800H

Поковки из инколоя 800H -

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H -

Прутки из нержавеющей стали 310S

Прутки из нержавеющей стали 310S -

Фланец из хастеллоя B2

Фланец из хастеллоя B2 -

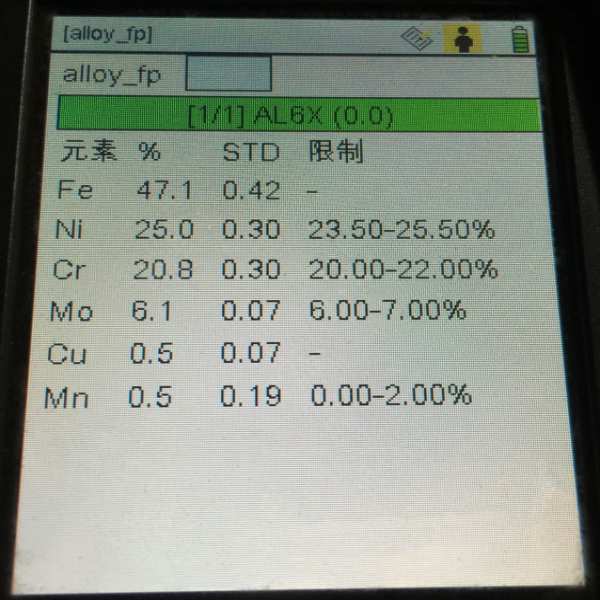

Нержавеющая сталь AL6XN

Нержавеющая сталь AL6XN -

Фитинги BW из супердуплексная сталь S32750

Фитинги BW из супердуплексная сталь S32750 -

Прутки из нержавеющей стали 316LN

Прутки из нержавеющей стали 316LN -

Фитинги BW из нержавеющей стали 317

Фитинги BW из нержавеющей стали 317 -

Фланец из хастеллоя C2000

Фланец из хастеллоя C2000