Заглушка фланцевая 03Х18Н11

Вот когда слышишь ?заглушка фланцевая 03Х18Н11?, многие сразу думают — ну, стальная заглушка, что тут сложного? Берёшь, ставишь, затягиваешь. Но если копнуть в марку стали, 03Х18Н11 — это же аустенитная нержавейка с низким углеродом и добавкой азота для прочности. Основная фишка — повышенная стойкость к межкристаллитной коррозии и разным агрессивным средам, от окислительных до восстановительных. Не каждая ?нержавейка? так сможет. И вот тут начинается самое интересное: где её реально нужно ставить, а где это просто переплата? По своему опыту скажу, часто её заказывают ?на всякий случай?, для систем с умеренными параметрами, где хватило бы и 12Х18Н10Т. Но если речь о горячих азотнокислых растворах или о средах с ионами хлора при повышенных температурах — вот тут её место. Кстати, сам фланец под неё — отдельная история. Если на трубопроводе фланцы из углеродистой стали, а заглушку воткнуть из 03Х18Н11, могут быть сюрпризы с гальванической парой, особенно при наличии электролита. Видел такое на одной промывочной линии — через полгода вокруг крепёжных отверстий фланца появилась рыжая кайма. Пришлось менять и крепёж на более стойкий.

Нюансы материала и типичные ошибки при выборе

Марка 03Х18Н11 — она ведь не просто так в ГОСТ 5632 идёт. Буква ?03? в начале — это сверхнизкий углерод, менее 0.03%. Это главный защитник от сенсибилизации при сварке или длительном нагреве в опасном диапазоне 450-850°C. Но многие забывают, что азот здесь (а его до 0.10%) — не просто балласт. Он повышает предел текучести, что для фланцевых заглушек, работающих под давлением, критично. Они же не просто ?стоят?, они испытывают циклические нагрузки от пульсаций среды, тепловых расширений. Однажды был случай на объекте по производству химических реактивов: поставили заглушки из обычной 08Х18Н10, внешне почти не отличить. А среда была — слабая серная кислота с примесью медного купороса. Через год осмотр показал сетку мелких коррозионных трещин по границам зёер. Перешли на 03Х18Н11 — проблема ушла. Вывод: экономия на марке стали для таких деталей — это бомба замедленного действия.

Ещё один момент — механическая обработка. Эта сталь склонна к наклёпу и имеет высокую вязкость. Если токарь возьмёт неправильные режимы резания (малые подачи, тупой резец), вместо гладкой поверхности уплотнения на торце заглушки получится ?рваная? наклёпанная кромка. При затяжке прокладка (особенно паронитовая или фторопластовая) будет неплотно прилегать, возможна течь. Сам не раз сталкивался, когда на приёмке приходилось отправлять партию на доработку — проходиться шабером или даже на станке заново торец обрабатывать. Сейчас многие ответственные поставщики, вроде JN Special Alloy Technology Co., Ltd., сразу указывают в документации параметры шероховатости Ra на уплотнительных поверхностях. Заходишь на их сайт https://www.jnalloy.ru — видишь, что компания позиционирует себя как производитель из плиты, трубы, прутки, фланцы, фитинги, и понимаешь, что они с материалом на ?ты?. Для них обработка таких сплавов — рутина.

И о термообработке. После сварки штуцера или если заглушка штампованная, изделие желательно подвергнуть растворению — нагреть до °C и быстро охладить. Это убирает напряжения и возвращает коррозионную стойкость. Но! Не каждый цех это делает, особенно для единичных изделий. Часто поставляют без термообработки, рассчитывая на то, что сварка была аргонодуговая и аккуратная. Это риск. Всегда нужно уточнять в сертификате или ТУ состояние поставки. Помню, заказали партию заглушек фланцевых 03Х18Н11 для ремонта теплообменника. В паспорте было скромно указано ?без термообработки?. Пришлось самим договариваться с местным заводом на отпуск — дополнительные расходы и задержка.

Конструктивные особенности и монтаж

Конструктивно-то она проста: диск, иногда с наружным или внутренним конусом под прокладку, и юбка под болты. Но толщина диска — это не просто ?с запасом?. Её считают по формуле на прочность под внутренним давлением, плюс запас на коррозию. Для агрессивных сред запас по толщине может быть увеличен. Видел проекты, где для среды с абразивными частицами толщину диска увеличивали на 1-2 мм сверх расчётной. И это правильно — лучше перестраховаться, чем потом экстренно останавливать линию.

Монтаж. Казалось бы, затянул болты крест-накрест — и всё. Но с нержавеющим крепежом из аналогичных сплавов (например, 06ХН28МДТ) часто возникает проблема — заедание резьбы, ?схватывание?. Нужно обязательно использовать смазку для высоких нагрузок, содержащую дисульфид молибдена или медь. Обычный солидол не подойдёт — он выгорит или спрессуется. Один монтажник по старой привычке затянул без смазки. При плановом демонтаже через два года пришлось срезать половину шпилек газовым резаком — они намертво прикипели. Урок дорогой.

Ещё момент — выбор прокладки. Для фланцевой заглушки 03Х18Н11, работающей, скажем, в контуре с горячей азотной кислотой, резиновая или картонная прокладка — самоубийство. Нужны специальные материалы: фторопласт-4, паронит ПОН, а иногда и металлические прокладки овального или восьмигранного сечения из мягкой стали. Но здесь опять встаёт вопрос гальванической коррозии. Если заглушка из нержавейки, а прокладка металлическая из углеродистой стали — образуется гальванопара. Выход — либо изолирующее покрытие на прокладке, либо выбор материала прокладки, близкого по потенциалу. Часто используют прокладки из того же 03Х18Н11, но это уже совсем дорого. На практике часто идут на компромисс — ставят фторопластовые.

Практические кейсы и неочевидные применения

Был у меня опыт на химическом комбинате, где использовали такие заглушки для герметизации боковых отводов на магистрали подачи хлора в сжиженном виде. Температура низкая, давление высокое, среда сухая, но малейшая влага — и пошла агрессия. Ставили именно 03Х18Н11, потому что обычные марки могли дать трещины от хлорного стресс-коррозионного растрескивания. Заглушки работали как временные пробки на время ремонта соседних участков. Важно было не только материал, но и качество фаски на торце — чтобы мягкая медная прокладка (их там использовали) правильно обжалась и не порвалась.

Другой случай — в фармацевтике, на линии очистки спирта. Там среда — пары спирта с примесями органических кислот. Температура до 150°C. Казалось бы, не самая агрессивная среда. Но требования к чистоте продукта — сверхвысокие. Любой намёк на коррозию материала заглушки — и продукция бракуется. Поставили заглушки из 03Х18Н11 с полированной внутренней поверхностью (шлифовка до Ra 0.4 мкм). Это позволило избежать накопления остатков среды в микронеровностях и развития бактерий. Кстати, полировку такую делают не все. У того же JN Special Alloy Technology Co., Ltd. в ассортименте, судя по сайту, есть не только стандартные фланцы и фитинги, но и возможность изготовления под заказ с дополнительными требованиями по отделке. Это ценно, когда нужен не типовой продукт.

А вот пример неудачного применения. Решили сэкономить на ремонте трубопровода слабого раствора едкого натра (до 10%, температура 50°C). Поставили заглушку из 03Х18Н11, но фланцы и болты оставили старые, из углеродистой стали. Щёлочь — она ведь тоже электролит. Через несколько месяцев в зоне контакта болта с заглушкой появились глубокие язвы коррозии на нержавейке. Получилась концентрационная ячейка. Пришлось менять весь узел в сборе, но уже с крепежом из нержавеющей стали. Вывод: применять такой материал нужно системно, продумывая весь узел.

Вопросы поставки и контроль качества

При заказе таких специфичных изделий документация — это всё. Нужен не только сертификат соответствия ГОСТ или ТУ, но и протоколы химического анализа, особенно на углерод и азот. Механические испытания на растяжение и ударную вязкость тоже не будут лишними. Часто поставщики, особенно крупные и работающие на экспорт, как JN Special Alloy Technology Co., Ltd. (их сайт https://www.jnalloy.ru прямо указывает на специализацию на нержавеющих, дуплексных, никелевых сплавах), предоставляют полный пакет без лишних запросов. Это внушает доверие. В их описании — производитель из плиты, трубы, прутки, фланцы, фитинги — видно, что они контролируют цепочку от полуфабриката до готового изделия. Для марки 03Х18Н11 это важно, потому что свойства сильно зависят от качества исходной заготовки.

Визуальный и измерительный контроль при приёмке — обязателен. Смотрим: нет ли заусенцев, рисок, следов коррозии (да, бывает и такое, если хранили неправильно). Обязательно проверяем толщину диска штангенциркулем в нескольких точках, диаметр и разболтовку отверстий под болты. Разболтовка по ГОСТ или ANSI — должна чётко соответствовать чертежу. Однажды пришла партия, где отверстия были смещены на полмиллиметра. Не критично, но пришлось рассверливать на месте — лишняя работа.

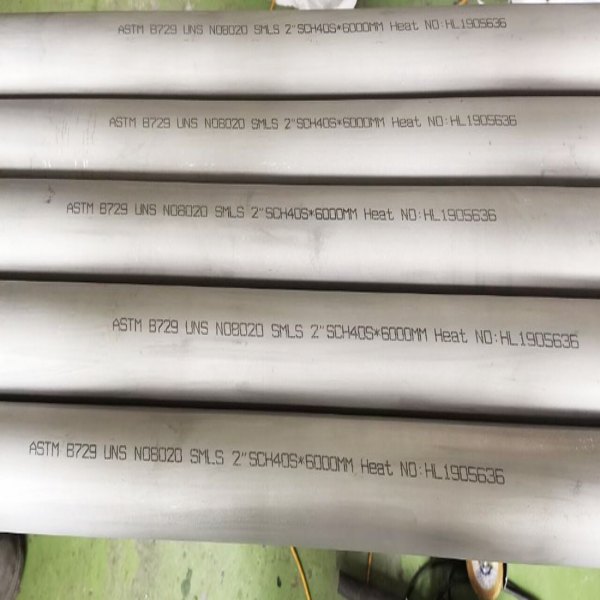

И последнее — маркировка. Она должна быть чёткой, несмываемой и содержать минимум: марку стали (03Х18Н11), условный проход (Ду), давление (Ру), клеймо или название производителя. Хорошо, если есть номер плавки или партии. Это позволяет всегда отследить историю материала. Некоторые поставщики делают маркировку лазерной — это надёжно. Видел такие у изделий от поставщиков, работающих с высоколегированными сплавами. Это мелкая деталь, но она говорит о системном подходе к качеству.

Заключительные мысли и тенденции

В общем, заглушка фланцевая 03Х18Н11 — это не рядовое изделие. Это элемент для ответственных узлов в агрессивных средах. Её выбор должен быть осознанным, с учётом всей среды работы, температуры, давления и совместимости с соседними элементами. Часто её незаслуженно считают ?простой железкой?, но, как показывает практика, именно на таких ?мелочах? случаются крупные аварии и простои.

Сейчас на рынке вижу тенденцию к увеличению спроса на такие изделия из коррозионностойких сплавов. Всё больше проектов в химии, нефтехимии, энергетике требуют материалов с гарантированной стойкостью. И важно работать с поставщиками, которые понимают специфику. Не просто продают металл, а знают его поведение в разных условиях. Те же компании, которые, как JN Special Alloy Technology Co., Ltd., заявляют о производстве из плиты, прутка и специализации на сплавах вроде Inconel, Hastelloy, Monel, Incoloy, обычно имеют более глубокую экспертизу и в ?простой? нержавейке, включая 03Х18Н11. Это важно для конечного качества.

Так что, если в спецификации появилась эта марка стали — не спешите искать аналог подешевле. Скорее всего, инженер-технолог её вписал не просто так. Лучше потратить время на уточнение условий работы, выбор сопутствующих материалов и поиск надёжного изготовителя. Это в итоге сэкономит нервы, время и деньги на внеплановых ремонтах. Проверено на практике не раз.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Хастеллой C2000

Хастеллой C2000 -

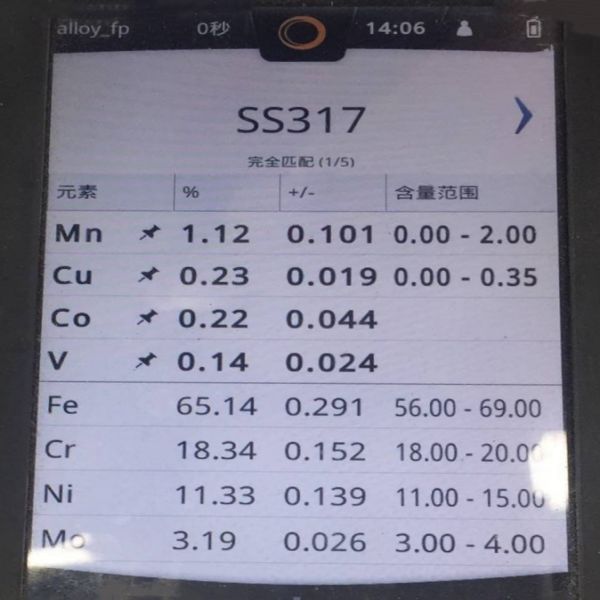

Нержавеющая сталь 317

Нержавеющая сталь 317 -

Китай Трубопроводная арматура из инконеля заводы

-

Фланец из сплава 20

Фланец из сплава 20 -

Фитинги BW из нержавеющей стали 317L

Фитинги BW из нержавеющей стали 317L -

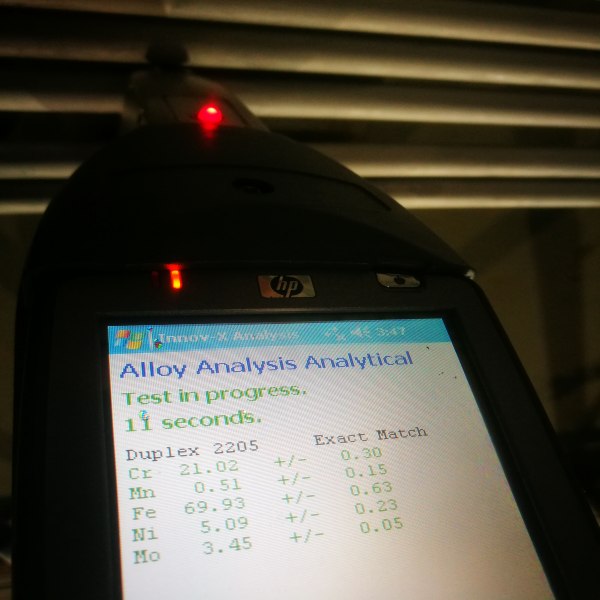

Труба из дуплексной стали S32205

Труба из дуплексной стали S32205 -

Фланцы из нержавеющей стали 304L

Фланцы из нержавеющей стали 304L -

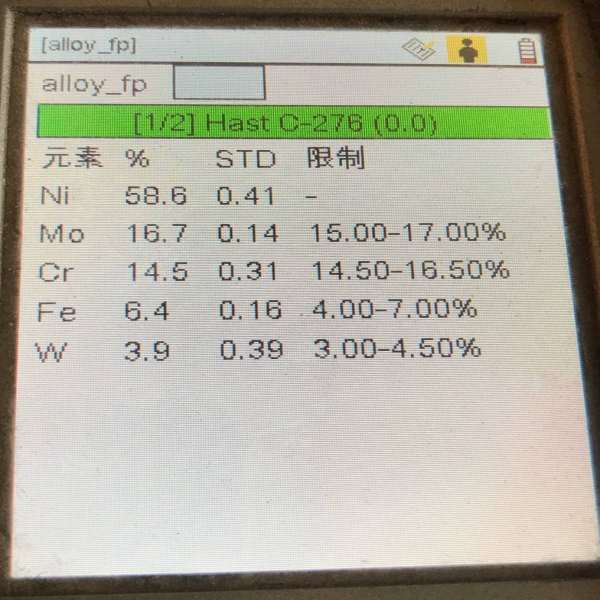

Хастеллой C276

Хастеллой C276 -

Фланцы из нержавеющей стали 304

Фланцы из нержавеющей стали 304 -

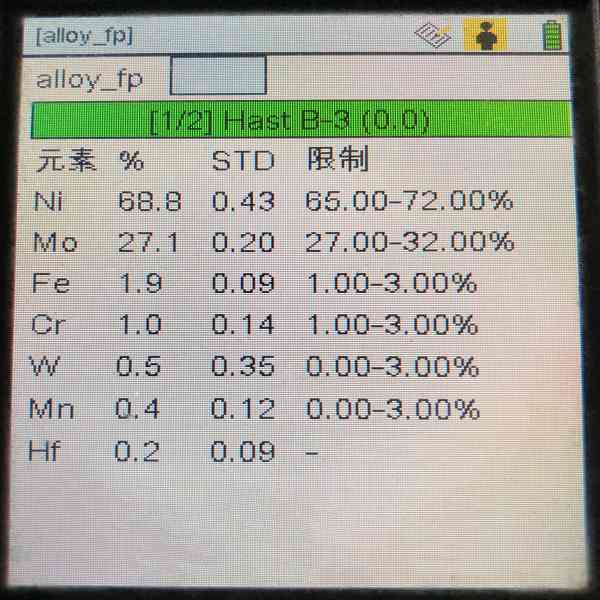

Пластина из хастеллоя B2

Пластина из хастеллоя B2 -

Труба из сплава 20

Труба из сплава 20 -

Прутки из инконеля 718

Прутки из инконеля 718