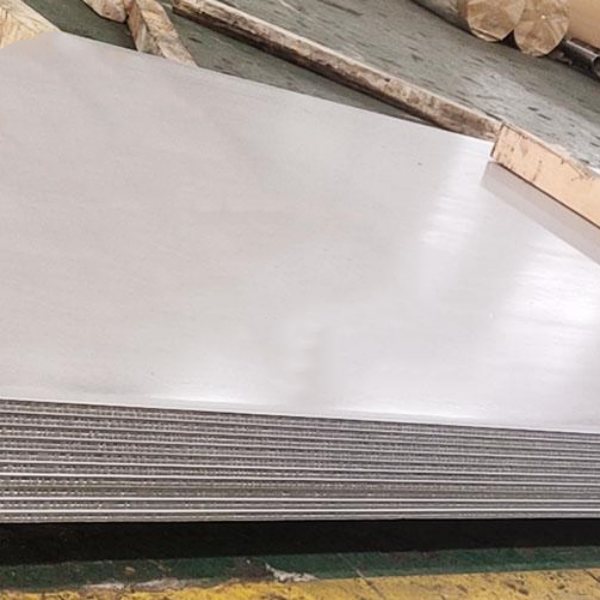

известный Пластины 2507

Если говорить про известный Пластины 2507, многие сразу представляют себе универсальное решение для агрессивных сред, но на практике тут есть тонкости, которые не всегда очевидны даже опытным технологам. Часто встречаю заблуждение, что высокая коррозионная стойкость автоматически решает все проблемы – на самом деле поведение материала сильно зависит от режимов обработки и даже от партии.

Ключевые характеристики 2507

Когда работаешь с дуплексной сталью 2507, первое что бросается в глаза – это действительно впечатляющая стойкость к точечной коррозии, особенно в хлоридных средах. Но вот что важно: механические свойства сильно зависят от соотношения фаз аустенита и феррита. Идеальный баланс 50/50 на практике достигается редко, обычно где-то 40/60 получается.

Заметил интересную особенность: при сварке иногда появляется избыточное выделение вторичных фаз, если скорость охлаждения недостаточная. В одном из проектов для химического оборудования пришлось переделывать целую партию пластин именно из-за этого – после травления проявились неравномерные зоны.

Температурный диапазон применения – отдельная история. Ниже -40°C ударная вязкость начинает резко падать, это многие недооценивают. Приходится либо дополнительно стабилизировать состав, либо ограничивать применение в северных регионах.

Практические сложности обработки

Резать 2507 – та еще задача. Стандартные твердосплавные пластины быстро выходят из строя, приходится использовать специальные покрытия. На своем опыте убедился, что оптимально работать на скоростях резания не выше 120 м/мин с обильным охлаждением.

Формовка – еще один больной вопрос. Из-за высокой прочности (предел текучести около 550 МПа) требуется оборудование повышенной мощности. Как-то пробовали гнуть пластины толщиной 12 мм на стандартном листогибе – результат был плачевный, появились микротрещины в зоне изгиба.

Сварка – отдельная тема. Лучшие результаты получаются с электродами E2594, но важно строго контролировать тепловложение. Однажды при сварке толстостенных конструкций (пластины 30 мм) перегрел зону – пошла сигма-фаза, пришлось вырезать весь участок.

Нюансы контроля качества

Ультразвуковой контроль для 2507 – необходимость, а не формальность. Особенно важно проверять зоны термического влияния после сварки. Обнаружил что стандартные настройки дефектоскопа часто не подходят – приходится разрабатывать специальные методики.

Химический состав – вот где часто бывают сюрпризы. Казалось бы, все по ГОСТу, но мелочи вроде содержания азота (должно быть 0.24-0.32%) могут кардинально менять свойства. Как-то получили партию где азот был 0.22% – пластины показали худшую стойкость к щелевой коррозии.

Микроструктурный анализ – обязательная процедура. Травление реактивом Марублю – классика, но сейчас чаще использую электролитическое травление в щавелевой кислоте. Так лучше видны границы зерен и возможные выделения вредных фаз.

Реальные кейсы применения

В нефтегазовой отрасли 2507 себя отлично зарекомендовал для теплообменников морской водой. Но есть нюанс: при температуре выше 80°C в присутствии H2S начинается охрупчивание. Пришлось как-то пересматривать технологический регламент для установки в Каспийском море.

Для химического аппаратостроения – идеальный выбор для сернокислых сред средней концентрации. Заметил интересную закономерность: в 40-60% H2SO4 при 60°C коррозионная стойкость выше чем у более дорогих никелевых сплавов.

В опреснительных установках – здесь главное преимущество стойкость к хлоридам. Но важно следить за скоростью потока – выше 6 м/с начинается эрозионно-коррозионное разрушение. На одной из установок в ОАЭ пришлось переделывать распределительные системы из-за этого эффекта.

Взаимодействие с поставщиками

С JN Special Alloy Technology Co., Ltd. работаю уже несколько лет – стабильное качество пластин 2507. Их сайт https://www.jnalloy.ru удобен тем что есть подробные технические спецификации на русском. Особенно ценю что предоставляют полные сертификаты с результатами механических испытаний для каждой партии.

Что важно при заказе – всегда уточняю условия термообработки. Как-то получили пластины с твердостью 32 HRC вместо стандартных 28-30 – оказалось недотянули температуру закалки. Пришлось возвращать.

Сейчас чаще заказываю через их представительство в Москве – проще решать вопросы по специфичным размерам. Недавно брали пластины 2000х1000х8 мм с особой отделкой поверхности – сделали без проблем, хотя обычно такие размеры нестандартные.

Перспективы развития материала

Сейчас появляются модификации 2507 с добавлением меди – для повышения стойкости в серной кислоте. Пробовали экспериментальные партии – действительно работает, но свариваемость ухудшается.

Наносят покрытия методом HVOF – интересное направление для повышения износостойкости. Правда адгезия к основе не всегда стабильная, нужно тщательно готовить поверхность.

Лазерная наплавка порошком 2507 – перспективно для ремонта оборудования. Но пока технология сыровата, часто появляются горячие трещины. Думаю через пару лет решат эти проблемы.

Выводы и рекомендации

Для Пластины 2507 главное – не слепо доверять техническим данным, а проверять каждую партию в реальных условиях. Особенно это касается свариваемости и ударной вязкости.

При проектировании всегда закладываю запас по толщине 15-20% – материал хоть и прочный, но чувствительный к локальным перегрузкам. Особенно в зонах концентраторов напряжений.

С поставщиками вроде JN Special Alloy Technology Co., Ltd. работать выгодно – у них широкий сортамент и гибкая система скидок для постоянных клиентов. Но техконтроль все равно свой нужен обязательно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из инконеля 601

Поковки из инконеля 601 -

Прутки из супердуплексная стали S32750

Прутки из супердуплексная стали S32750 -

Труба из нержавеющей стали 316LN

Труба из нержавеющей стали 316LN -

Пластина из нержавеющей стали 17-4PH

Пластина из нержавеющей стали 17-4PH -

Труба из никеля 201

Труба из никеля 201 -

Пластина из хастеллоя C4

Пластина из хастеллоя C4 -

Фитинги BW из нержавеющей стали 316

Фитинги BW из нержавеющей стали 316 -

Фланец из хастеллоя C4

Фланец из хастеллоя C4 -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Труба из нержавеющей стали AL6XN

Труба из нержавеющей стали AL6XN -

Труба из нержавеющей стали 254SМО

Труба из нержавеющей стали 254SМО -

Фланец из инколоя 800H

Фланец из инколоя 800H

Связанный поиск

Связанный поиск- труба 2205 Производители

- Стальная труба из нержавеющей стали

- Китай 304l Стальная труба из нержавеющей стали завод

- самый лучший плиты A240

- S31803 Круглый стержень из дуплексной стали

- 304l Стальная плита из нержавеющей стали

- Пластины S31803

- Китай Стальная труба из нержавеющей стали продукт

- Китай Пластины S32750

- ASTM A240 Производитель