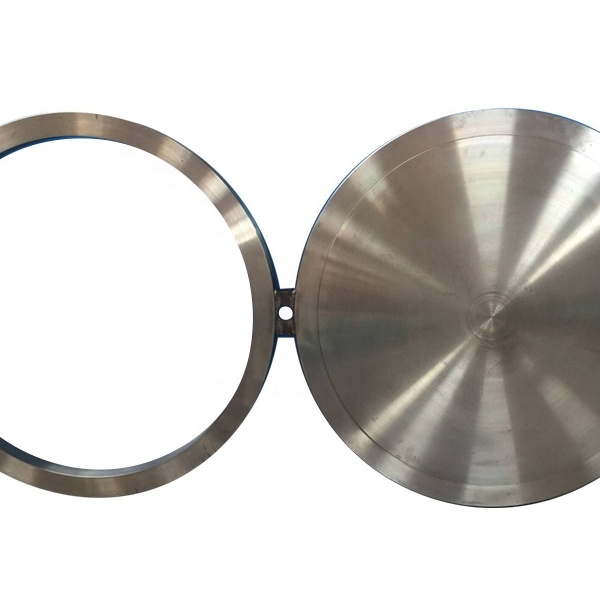

известный Пластины 254SMO

Когда речь заходит о 254SMO, многие сразу думают о коррозионной стойкости, но на практике всё сложнее. Лично сталкивался с ситуациями, где эта марка подводила из-за неправильной термообработки — и это при том, что её хвалят за устойчивость в хлоридных средах. Вот о таких нюансах и хочу рассказать, без прикрас.

Что действительно важно в 254SMO

Если брать химический состав, то тут не просто высокое содержание молибдена — около 6%, но и азот, который многие недооценивают. Как-то на одном объекте закупили пластины 254SMO без проверки сертификатов, а потом выяснилось, что содержание азота ниже нормы. Результат — трещины после полугода эксплуатации в морской воде. Пришлось срочно менять поставщика.

Кстати, о поставщиках. Сейчас часто работаем с JN Special Alloy Technology Co., Ltd. — они как раз предлагают проверенные материалы, включая те самые пластины. На их сайте https://www.jnalloy.ru можно найти подробные спецификации, что экономит время на согласованиях. Не реклама, просто факт из опыта.

И ещё момент: сварка. Для 254SMO нельзя использовать стандартные методы, как для 316L. Как-то пробовали упростить процесс — в итоге получили межкристаллитную коррозию в зоне шва. Пришлось переделывать весь узел, а это дополнительные недели простоя.

Практические кейсы применения

В нефтегазовой отрасли 254SMO пластины часто используют для теплообменников, но тут есть подвох. Если температура выше 80°C и есть сероводород — материал может не выдержать, несмотря на заявленные характеристики. Проверяли на установке в Каспийском море: через год появились точечные коррозии. Выяснилось, что виновата не марка, а примеси в рабочей среде.

Кстати, JN Special Alloy Technology как раз специализируется на подобных сложных случаях — у них есть дуплексные и никелевые сплавы, которые иногда лучше подходят для агрессивных сред. Но это уже тема для отдельного разговора.

Ещё один пример: в химической промышленности использовали эти пластины для ёмкостей под уксусную кислоту. Всё работало идеально, пока не добавили хлориды — тут же начались проблемы. Пришлось пересчитывать толщину стенок и добавлять защитные покрытия.

Ошибки при выборе и обработке

Самая частая ошибка — путать 254SMO с обычными аустенитными сталями. Как-то заказчик настоял на использовании более дешёвого аналога для фланцев — мол, разница минимальна. Через три месяца фланцы покрылись рыжими пятнами. Пришлось объяснять, что экономия на материале обернулась заменой всего узла.

Механическая обработка — отдельная история. Эти пластины требуют специального инструмента с определёнными углами заточки. Пробовали работать стандартными фрезами — получили наклёп и микротрещины по кромкам. Теперь всегда заказываем инструмент под конкретную партию.

И да, не забывайте про пассивацию. Казалось бы, банальная вещь, но как-то пропустили этот этап — и готовые изделия начали ржаветь при хранении на складе. Пришлось срочно искать подрядчика для химической обработки.

Нюансы контроля качества

С сертификатами на пластины 254SMO нужно быть особенно внимательным. Как-то попались поддельные документы, где были указаны идеальные параметры, а на деле химический состав не соответствовал даже минимальным требованиям. Теперь всегда делаем выборочный анализ в независимой лаборатории.

Ультразвуковой контроль — обязательная процедура, но и тут есть особенности. Из-за специфической структуры материала стандартные настройки аппарата могут не показывать мелкие дефекты. Пришлось разрабатывать отдельную методику для этой марки стали.

И ещё про толщину: допуски должны быть строже, чем для обычных нержавеющих сталей. Как-то приняли партию с variation ±0,5 мм — казалось бы, в пределах нормы. Но при сборке возникли проблемы с плотностью прилегания. Теперь требуем ±0,2 мм максимум.

Перспективы и альтернативы

Сейчас появляются новые сплавы, которые в некоторых случаях могут заменить 254SMO. Например, дуплексные стали 2205 иногда показывают лучшие результаты при меньшей стоимости. Но это не универсальное решение — всё зависит от конкретных условий эксплуатации.

Интересно, что JN Special Alloy Technology предлагает комплексный подход: они подбирают материал под задачу, а не просто продают то, что есть в наличии. На их сайте https://www.jnalloy.ru видно, что понимают разницу между, скажем, Inconel и Hastelloy для разных сред.

Лично я считаю, что будущее за комбинированными решениями. Например, основная конструкция из 254SMO, а наиболее нагруженные элементы — из никелевых сплавов. Такой подход уже тестировали на одном морском проекте — пока результаты обнадёживают.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сплав 31

Сплав 31 -

фланцы из нержавеющей стали 317

фланцы из нержавеющей стали 317 -

Труба из инколоя 800

Труба из инколоя 800 -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Прутки из инконеля 600

Прутки из инконеля 600 -

Фитинги BW из нержавеющей стали 17-4PH

Фитинги BW из нержавеющей стали 17-4PH -

Фитинги BW из нержавеющей стали 347H

Фитинги BW из нержавеющей стали 347H -

Пластина из сплава 31

Пластина из сплава 31 -

Фитинги BW из инконеля 601

Фитинги BW из инконеля 601 -

Поковки из нержавеющей стали 304L

Поковки из нержавеющей стали 304L -

Поковки из инколоя 800

Поковки из инколоя 800 -

Пластина из сплава 20

Пластина из сплава 20