известный Пластины A240

Когда речь заходит о известный Пластины A240, многие сразу думают о стандартной нержавейке, но на деле тут есть нюансы, которые даже опытные специалисты иногда упускают. В моей практике было несколько случаев, когда заказчики путали маркировку A240 с другими стандартами, что приводило к задержкам в поставках. Например, один проект по химическому оборудованию чуть не сорвался из-за неверного выбора толщины листов — оказалось, что не все поставщики четко указывают параметры коррозионной стойкости для конкретных сред.

Технические характеристики и выбор материала

Если говорить о составе, Пластины A240 обычно относятся к аустенитным сталям, но важно смотреть на конкретные марки вроде 304 или 316. Я как-то работал с партией от JN Special Alloy Technology Co., Ltd. — они поставляли листы для пищевой промышленности, и там ключевым был вопрос содержания молибдена. В их ассортименте, кстати, есть и дуплексные стали, которые иногда выгоднее использовать вместо стандартных A240, особенно при высоких нагрузках.

На практике толщина листов часто становится проблемой: заказчики просят 3 мм, но для агрессивных сред лучше брать 4-5 мм, хоть это и дороже. Помню случай на стройке в Новосибирске, где сэкономили на толщине — через год появились точечные коррозии. Пришлось экстренно менять панели, используя материалы с сайта https://www.jnalloy.ru — там как раз были подробные таблицы по совместимости с химреагентами.

Что касается обработки, тут есть тонкость: некоторые думают, что A240 легко гнется без предварительного отжига, но это не всегда так. В прошлом году мы резали листы для нефтяной платформы, и при резке лазером края получались с окалиной — пришлось подбирать режимы с учетом содержания хрома. JN Special Alloy как раз дает рекомендации по этим параметрам, что ускорило наш процесс.

Ошибки при монтаже и реальные кейсы

Частая ошибка — неправильный подбор крепежа. Как-то раз мы ставили пластины в бассейновом комплексе, и сварщики использовали электроды не той марки. Швы начали ржаветь уже через полгода, хотя сам лист A240 был качественным. Пришлось переделывать с применением спецфлюсов — сейчас всегда советую сверяться с технической документацией, например, на портале https://www.jnalloy.ru есть раздел с совместимыми материалами.

Еще пример из холодильной техники: заказчик купил Пластины A240 с низким содержанием углерода, но не учел перепады температур. В итоге появились микротрещины в зонах сварки. Мы тогда связались с производителем через сайт JN Special Alloy Technology Co., Ltd. и выяснили, что для криогенных сред лучше подходят их никелевые сплавы — решили проблему заменой партии.

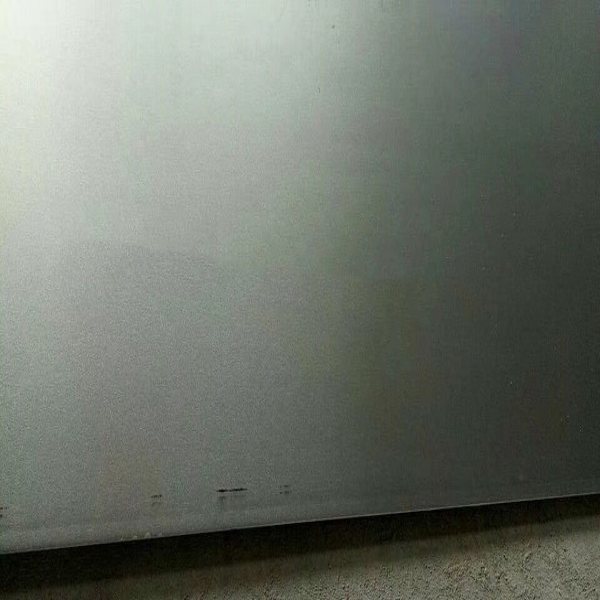

Интересно, что даже упаковка влияет на качество: однажды получили листы с царапинами из-за неправильной транспортировки. Теперь всегда требуем деревянные прокладки — мелочь, но сохраняет поверхность. Кстати, у поставщиков вроде JN Special Alloy обычно есть варианты фасовки под разные нужды, что удобно для малых партий.

Сравнение с альтернативными материалами

Когда рассматриваешь известный Пластины A240, стоит помнить про дуплексные стали. Они дороже, но в морской воде служат дольше — на примере судоремонта в Находке убедились, что экономия на материале выходит боком. JN Special Alloy как раз предлагает оба варианта, и их консультанты помогли нам подобрать аналог для замены без потери прочности.

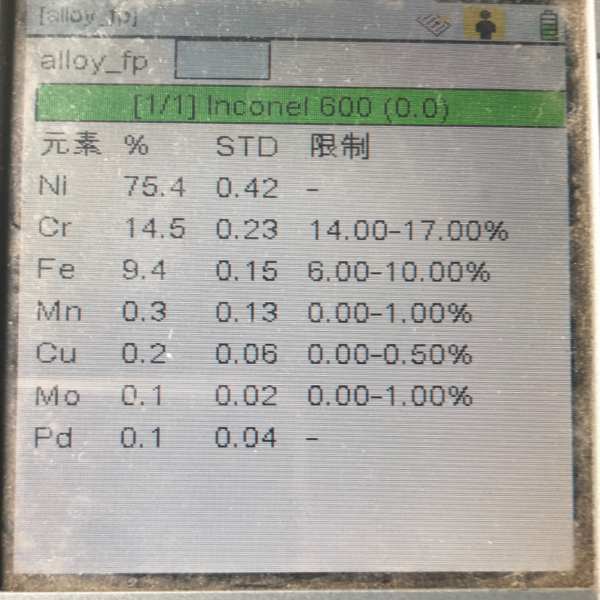

Бывает, что для высокотемпературных сред A240 не подходит — тут выручают сплавы типа Inconel. Мы тестировали их в печах при 800°C, и пластины держались лучше, хоть и стоили втрое дороже. На https://www.jnalloy.ru есть сравнение рабочих температур, что сэкономило нам время на расчетах.

Недавно рассматривали вариант с трубами из Hastelloy вместо нержавейки для химического завода — оказалось, что для некоторых кислот это выгоднее, несмотря на цену. JN Special Alloy Technology Co., Ltd. предоставила образцы для испытаний, и мы убедились, что долговечность оправдывает затраты.

Практические советы по закупкам

При заказе Пластины A240 всегда запрашивайте сертификаты с указанием страны происхождения — как-то столкнулись с подделкой под европейский стандарт. Сейчас в основном работаем с проверенными поставщиками, включая JN Special Alloy, где в описании товара четко указаны аналоги ГОСТ и ASTM.

Советую обращать внимание на отделку поверхности: для декоративных целей подходит матовая, а для пищевки — полированная. Мы как-то ошиблись с выбором для ресторанной кухни — пришлось перешлифовывать стыки. На сайте https://www.jnalloy.ru есть гайд по типам отделки, который теперь используем в проектах.

И еще момент: не экономьте на резке — лазерная вырубка дает чистые края, тогда как плазменная иногда оставляет наплывы. Для точных работ типа медицинского оборудования это критично. Кстати, у JN Special Alloy Technology Co., Ltd. есть услуга порезки под размер, что нам не раз помогало срочно закрыть вопросы на объекте.

Перспективы применения в новых отраслях

Сейчас A240 все чаще используют в зеленой энергетике — например, для каркасов солнечных панелей. Мы тестировали стойкость к ультрафиолету в условиях Крайнего Севера, и результаты лучше, чем у оцинковки. JN Special Alloy как раз развивает это направление, предлагая антибликовые покрытия.

В биотехнологиях тоже нашли применение — для ферментеров нужны особо гладкие поверхности. Стандартные листы иногда требуют дополнительной полировки, но некоторые поставщики, включая https://www.jnalloy.ru, уже выпускают готовые решения с сертификатами для фармацевтики.

Думаю, скоро увидим больше комбинированных вариантов — например, с напылением для электроники. Мы экспериментировали с медным покрытием для теплоотвода, и Пластины A240 показали хорошую адгезию. Правда, пока это дорого для массового применения, но нишевые проекты уже есть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из сплава 20

Прутки из сплава 20 -

Прутки из монель 400

Прутки из монель 400 -

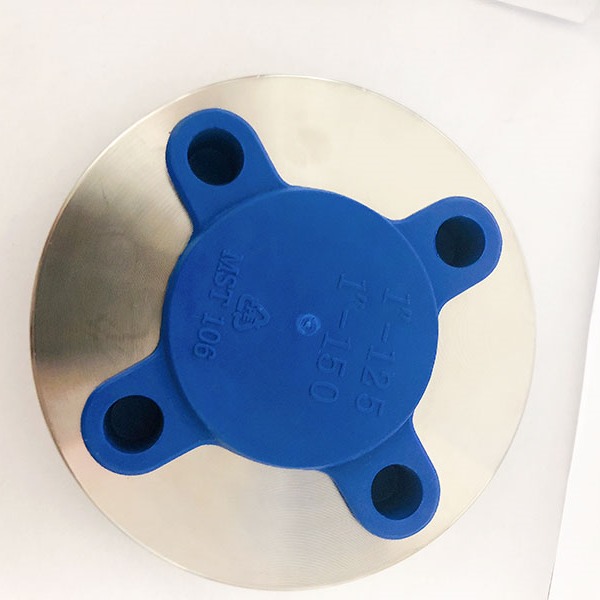

Фланцы из нержавеющей стали 321

Фланцы из нержавеющей стали 321 -

Поковки из дуплексной стали S31803

Поковки из дуплексной стали S31803 -

Инконель 600

Инконель 600 -

Фитинги BW из сплав 31

Фитинги BW из сплав 31 -

Поковки из никель 201

Поковки из никель 201 -

Труба из нержавеющей стали 316

Труба из нержавеющей стали 316 -

Труба из инконеля 601

Труба из инконеля 601 -

Нержавеющая сталь 347

Нержавеющая сталь 347 -

Прутки из нержавеющей стали 347

Прутки из нержавеющей стали 347 -

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L