известный Пластины S31803

Когда речь заходит о S31803, многие сразу думают о стандартной дуплексной нержавейке — но вот в чём загвоздка: эта марка стала настолько расхожей, что под этим названием порой скрывается всё что угодно. На деле же пластины S31803 — это не просто сталь с повышенной стойкостью к коррозии, а материал, где баланс аустенита и феррита критически важен для работы в агрессивных средах. И если этот баланс нарушен — хоть на пару процентов — жди проблем на объекте.

Где мы чаще всего сталкиваемся с S31803

В морской воде, в химических теплообменниках, в трубопроводах для нефтегаза — вот типичные сферы. Но вот что интересно: многие заказчики до сих пор уверены, что S31803 почти не отличается от 316L. А разница — в хлоридном растрескивании. Помню, на одном из прибрежных объектов в Сочи поставили пластины, которые через полгода пошли трещинами. Оказалось, поставщик сэкономил на содержании молибдена — был на нижнем пределе нормы. И это при том, что в морской атмосфере даже небольшие отклонения в составе убивают материал.

Кстати, о составе: если видите в сертификате азот на уровне 0,15% — это уже тревожный звоночек. Для настоящего S31803 оптимально 0,18-0,22%. Меньше — и стойкость к точечной коррозии падает. Больше — и сварка усложняется. Мы в JN Special Alloy Technology Co., Ltd. как-то получали партию, где азот был 0,14% — пришлось возвращать, хотя визуально пластины выглядели идеально.

Ещё нюанс — твёрдость. После термообработки она не должна превышать 32 HRC. Если выше — значит, либо режимы нарушены, либо в структуре появились вредные фазы вроде сигма- или хи-фаз. Такие пластины в кислых средах быстро выходят из строя. Проверяем всегда твердомером — без этого никак.

С какими проблемами сталкивались при сварке

Со сваркой S31803 — отдельная история. Если подобрать неправильный присадочный материал, в шве может образоваться избыток феррита. А это — прямая дорога к охрупчиванию. Мы используем обычно ER2209, но даже с ним бывают сюрпризы. Как-то раз на монтаже трубопровода для каустической соды сварные швы пошли трещинами — оказалось, что в зоне термического влияния успел выделиться карбид хрома из-за медленного охлаждения. Пришлось переделывать с предварительным нагревом до 150°C и строгим контролем межпроходной температуры.

Запомнился случай на химическом заводе под Пермью — там заказчик настоял на использовании пластин S31803 для ёмкостей серной кислоты. А концентрация была на верхнем пределе для этой марки. Через три месяца в зонах теплового влияния появились точечные коррозии. Вывод — для серной кислоты выше 40% лучше смотреть в сторону более легированных сплавов, например, S32750. Но кто же слушает технологов, когда есть желание сэкономить?

Кстати, о контроле — без травления швов никак. Травим обычно в растворе CuSO4 + H2SO4 — если видим светло-золотистый цвет, значит, структура в норме. Если тёмные пятна — есть риск межкристаллитной коррозии. Это базовый приём, но многие им пренебрегают — потом расплачиваются рекламациями.

Как отличить качественный материал от подделки

Сейчас на рынке много так называемого S31803 — по сути, это перемаркированная AISI 316L с небольшими добавками. Визуально отличить почти невозможно — только химический анализ и испытания на коррозию. Мы в JN Alloy всегда настаиваем на проведении испытаний в хлоридом железа — если после 24 часов появляются язвы глубиной больше 0,025 мм — это не S31803.

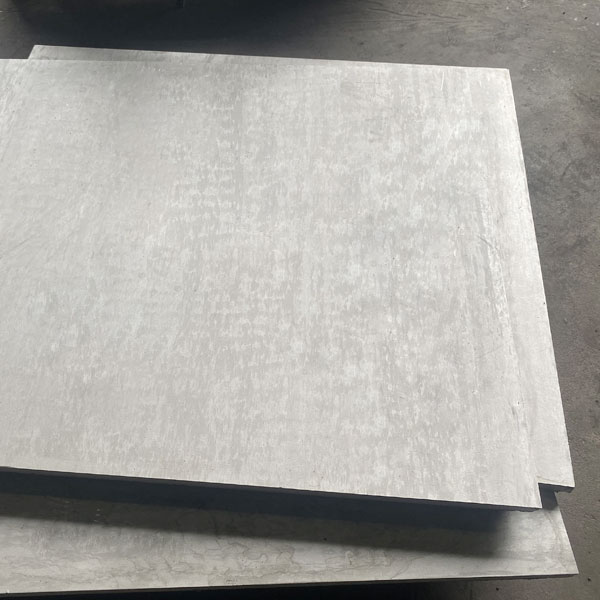

Ещё один момент — состояние поверхности. Настоящие пластины S31803 после травления и пассивации имеют матово-серый оттенок. Если видите яркий металлический блеск — скорее всего, пассивацию не делали, а это снижает коррозионную стойкость в первые месяцы эксплуатации.

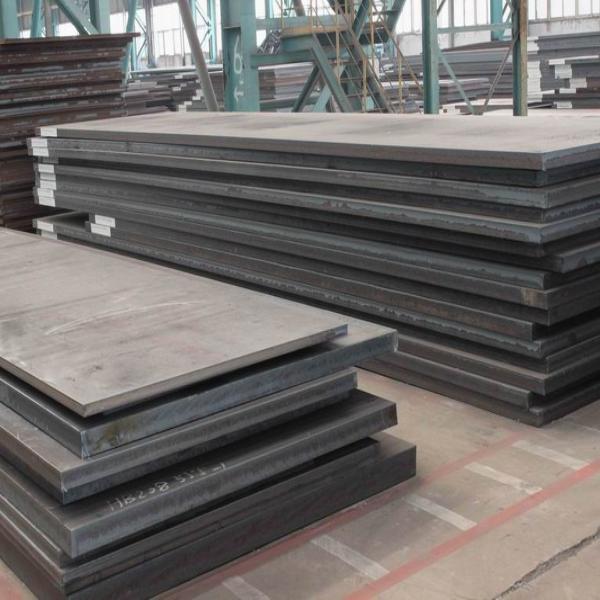

Геометрия тоже важна — особенно для толстых пластин. Как-то закупили партию 40 мм для фланцев — при резке оказалось, что внутренние напряжения так велики, что пластину повело ?пропеллером?. Пришлось править на прессе — дополнительные трудозатраты. Теперь всегда проверяем стрелу прогиба — для пластин до 50 мм допуск не более 1,5 мм/м.

Опыт работы с разными поставщиками

За годы работы перепробовали много поставщиков — и европейских, и азиатских. У каждого свои нюансы. Китайские производители, например, часто экономят на контроле структуры — бывает, поставляют пластины с неравномерным зерном. А это при циклических нагрузках приводит к усталостным трещинам.

Наш подход в JN Special Alloy Technology — многоступенчатый контроль. Отслеживаем не только химический состав, но и структуру на микроуровне, проводим испытания на ударную вязкость при отрицательных температурах. Для арктических проектов это критически важно — там пластины работают при -40°C и ниже.

Кстати, о низких температурах — S31803 сохраняет ударную вязкость до -50°C, но только если структура без дефектов. Как-то тестировали партию для нефтяной платформы — при -30°C образцы лопнули. Оказалось, в структуре были неметаллические включения — поставщик использовал некачественную шихту.

Практические рекомендации по применению

Для разных сред — разные подходы. В слабоагрессивных средах S31803 служит десятилетиями — например, в системах водоподготовки. А вот в присутствии ионов хлора выше 500 ppm уже нужно смотреть на условия — температура, pH, наличие зазоров.

Важный момент — механическая обработка. S31803 упрочняется при обработке резанием, поэтому нужно использовать острый инструмент с положительными геометриями. Мы обычно рекомендуем твердосплавные фрезы с TiAlN-покрытием — иначе инструмент горит, а поверхность получается с наклёпом.

И последнее — не стоит экономить на толщине. Для аппаратов, работающих под давлением, всегда добавляем запас 1-2 мм на коррозию. Помню проект, где заказчик настоял на минимальной толщине — через два года пришлось менять весь блок теплообменных пластин из-за точечных коррозий. Экономия в 15% обернулась потерями в 300%.

Вместо заключения: что важно помнить

S31803 — материал проверенный, но капризный. Требует строгого контроля на всех этапах — от выплавки до монтажа. Не верьте сертификатам слепо — проверяйте сами. Не экономьте на термообработке — это 70% успеха. И помните — даже небольшие отклонения от технологии могут свести на нет все преимущества этой стали.

В нашем портфеле на https://www.jnalloy.ru есть все типоразмеры пластин S31803 — от 6 до 100 мм, но главное не это, а то, что мы сопровождаем каждый проект техническими консультациями. Потому что знаем — без понимания технологии даже самый качественный материал не раскроет свой потенциал.

Да, и последнее наблюдение — в последнее время появилось много ?аналогов? S31803 с небольшими изменениями состава. Наш совет — не экспериментируйте. Классическая формула проверена тысячами проектов. Лучше переплатить за качество, чем потом переделывать целые технологические линии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из инконеля 625

Пластина из инконеля 625 -

Пластина из нержавеющей стали 310S

Пластина из нержавеющей стали 310S -

Фитинги BW из хастеллоя B3

Фитинги BW из хастеллоя B3 -

Фитинги BW из нержавеющей стали 317L

Фитинги BW из нержавеющей стали 317L -

Дуплексная сталь S31803

Дуплексная сталь S31803 -

Прутки из инколой 800

Прутки из инколой 800 -

Фитинги BW из нержавеющей стали 317

Фитинги BW из нержавеющей стали 317 -

Поковки из хастеллоя X

Поковки из хастеллоя X -

Пластина из нержавеющей стали 304

Пластина из нержавеющей стали 304 -

Фитинги BW из нержавеющей стали 316Ti

Фитинги BW из нержавеющей стали 316Ti -

Прутки из хастеллоя B2

Прутки из хастеллоя B2 -

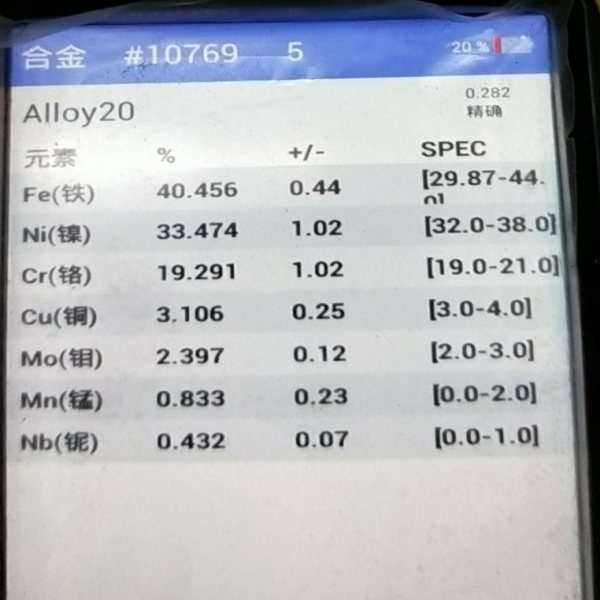

Сплав 20

Сплав 20

Связанный поиск

Связанный поиск- S32760 Супердуплексная сталь

- Китай 304l Стальная труба из нержавеющей стали завод

- Китай 316LMOD Стальная труба из нержавеющей стали Производитель

- 317L Трубопроводная арматура из нержавеющей стали

- скидка ASTM A240

- Китай 304 Стальная труба из нержавеющей стали Поставщики

- 347H Стальная плита из нержавеющей стали

- Стальная плита

- скидка плиты 254SMO

- скидка труба S32750