известный Пластины S32205

Когда говорят про S32205, многие сразу вспоминают про коррозионную стойкость – и это правильно, но не всё так просто. На деле часто сталкиваешься с тем, что люди переоценивают его свариваемость или недооценивают важность контроля структуры после термообработки. Сам много раз видел, как в погоне за экономией пытаются варить без правильных присадочных материалов – потом получают трещины в зоне термического влияния. Это тот случай, когда кажущаяся экономия оборачивается проблемами на этапе эксплуатации.

Что действительно важно в S32205

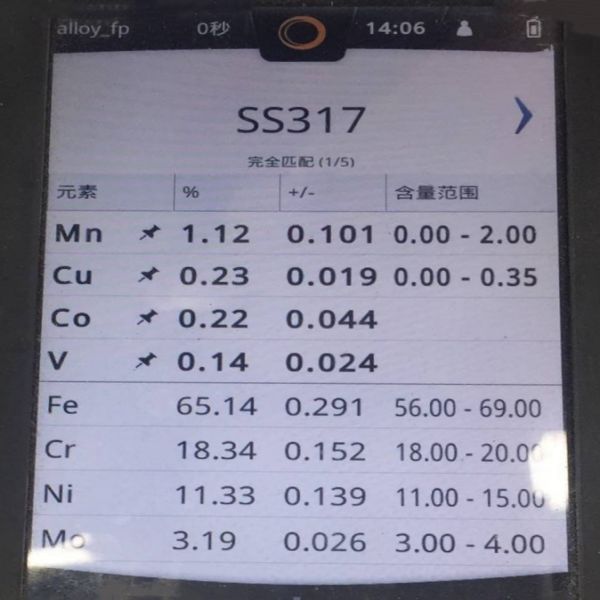

Если брать химический состав, то здесь всё более-менее понятно: примерно 22% хрома, 5% никеля, 3% молибдена и 0,15% азота. Но вот что часто упускают – это контроль содержания феррита. По опыту скажу, что оптимальный диапазон 40-50% – если меньше, теряем прочность, если больше – ударная вязкость падает. Как-то пришлось разбираться с дефектом на одном из объектов: пластины пошли трещинами именно из-за дисбаланса фазовой структуры.

По механическим свойствам – предел текучести около 450 МПа, это серьёзное преимущество перед обычными нержавейками. Но здесь есть нюанс: при температурах выше 300°C нужно очень аккуратно подходить к расчетам допустимых напряжений. Помню проект, где не учли этот момент – в результате пришлось переделывать всю конструкцию теплообменника.

Что касается поставок – здесь важно обращать внимание не только на сертификаты, но и на историю производства. У того же JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) видно, что они специализируются именно на дуплексных нержавеющих сталях – это чувствуется и в качестве продукции, и в понимании специфики обработки. Их пластины обычно идут с правильным соотношением феррита и аустенита, что значительно упрощает дальнейшую обработку.

Практические аспекты обработки

Со сваркой S32205 есть свои тонкости. Во-первых, обязательно нужно использовать правильные сварочные материалы – обычно это ER2209 для аргонодуговой сварки и E2209 для РДС. Но главное – контроль температуры межшовного подогрева. Стараюсь держать в диапазоне 80-120°C, выше – риск получить избыточное выделение промежуточных фаз.

Механическая обработка – отдельная тема. Из-за высокой прочности инструмент изнашивается быстрее, чем при работе с аустенитными сталями. Рекомендую использовать твердосплавный инструмент и обильное охлаждение. Кстати, охлаждающие жидкости должны быть без хлора – это принципиальный момент, который иногда игнорируют.

Резка – плазменная или водяная струя дают хорошие результаты. А вот с газовой резкой нужно быть осторожнее: можно получить нежелательные структурные изменения в зоне реза. Один раз видел, как после газовой резки по кромке пошли микротрещины – пришлось увеличивать припуск на механическую обработку.

Типичные ошибки при выборе и применении

Самая распространенная ошибка – использование S32205 в средах, где возможна концентрация хлоридов при высоких температурах. При +250°C и выше в зазорах или отложениях может начаться точечная коррозия. Был случай на химическом производстве: в теплообменнике с морской водой через полгода появились свищи именно в зоне застойных зон.

Ещё один момент – не всегда учитывают разницу в коэффициенте теплового расширения по сравнению с углеродистыми сталями. При проектировании биметаллических конструкций это может привести к серьезным проблемам. Как-то пришлось пересчитывать крепления для аппарата, где дуплексная сталь работала в паре с обычной конструкционной – из-за разницы в расширении появились дополнительные напряжения.

И конечно, контроль качества после изготовления. Ультразвуковой контроль – обязателен, особенно для ответственных конструкций. Но и здесь есть особенность: из-за двухфазной структуры нужно очень тщательно настраивать оборудование и иметь квалифицированных специалистов. Обычные настройки для аустенитных сталей не подходят.

Опыт работы с конкретными производителями

За годы работы перепробовал продукцию разных поставщиков, включая европейских и азиатских производителей. Что могу сказать про JN Special Alloy Technology – у них достаточно стабильное качество по разумной цене. Особенно заметно это по однородности структуры – редко встречаются включения или полосчатость, которые потом создают проблемы при обработке.

Их ассортимент позволяет подобрать нужный вариант – есть и листы, и трубы, и прутки, и даже готовые фланцы с фитингами. Это удобно, когда нужно комплектовать объект из одного источника. Кстати, по фланцам из S32205 у них хорошая геометрия – минимум доводки требуется при монтаже.

Из минусов – иногда возникают задержки с отгрузкой нестандартных размеров. Но это общая проблема многих производителей. Зато по стандартным позициям – всегда в наличии, что для срочных проектов критически важно.

Рекомендации по специфическим применениям

Для морской воды S32205 подходит, но с оговорками. При температуре до +25°C показывает отличные результаты, но если есть риск локального перегрева или застойных зон – лучше рассмотреть более стойкие сплавы. В одном из проектов опреснительной установки как раз пришлось заменить часть пластин на более легированный вариант после первых же испытаний.

В химической промышленности – отличный выбор для сернокислых сред средней концентрации. А вот с соляной кислотой уже нужно быть осторожнее, особенно при повышенных температурах. Здесь много зависит от конкретных условий – концентрации, температуры, наличия аэрации.

Для нефтегазовой отрасли – практически идеальный вариант для многих применений. Высокая прочность позволяет уменьшить толщины стенок, а стойкость к сероводородному растрескиванию делает его незаменимым для скважинного оборудования. Но опять же – важно соблюдать технологию сварки и последующей термообработки.

В целом, S32205 – материал с отличным балансом свойств, но требующий понимания его особенностей. Не тот случай, когда можно положиться только на данные из справочников – нужен практический опыт и внимательность ко всем этапам, от выбора поставщика до окончательного монтажа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из нержавеющей стали 316Ti

Прутки из нержавеющей стали 316Ti -

Сплав 31

Сплав 31 -

Фитинги BW из сплав 31

Фитинги BW из сплав 31 -

Фитинги BW из хастеллоя X

Фитинги BW из хастеллоя X -

Фланец из супердуплексная стали S32750

Фланец из супердуплексная стали S32750 -

Поковки из нержавеющей стали 904L

Поковки из нержавеющей стали 904L -

Фланцы из нержавеющей стали 316

Фланцы из нержавеющей стали 316 -

Нержавеющая сталь 317

Нержавеющая сталь 317 -

Фланец из хастеллоя B3

Фланец из хастеллоя B3 -

Прутки из нержавеющей стали 316H

Прутки из нержавеющей стали 316H -

Фитинги BW из хастеллоя C276

Фитинги BW из хастеллоя C276 -

Нержавеющая сталь 904L

Нержавеющая сталь 904L

Связанный поиск

Связанный поиск- Китай 316Ti Стальная труба из нержавеющей стали заводы

- труба A312 заводы

- труба S31803

- 904L Стальная труба из нержавеющей стали

- Китай Стальная труба из нержавеющей стали Поставщик

- Стальная труба из хастеллойной стали C276

- Трубопроводная арматура из хастеллойной стали X

- дешево Пластины 904L

- труба 2205

- Китай 321 Стальная труба из нержавеющей стали завод