известный Пластины S32750

Когда речь заходит о S32750, многие сразу представляют себе просто 'улучшенную нержавейку', но на деле это принципиально иной класс материалов. Лично сталкивался с ситуациями, когда заказчики требовали этот сплав для агрессивных сред, но при этом пытались экономить на термообработке - в итоге получали межкристаллитную коррозию уже через полгода эксплуатации. Вот именно такие моменты и заставляют глубже разбираться в тонкостях этого дуплексного сплава.

Ключевые характеристики материала

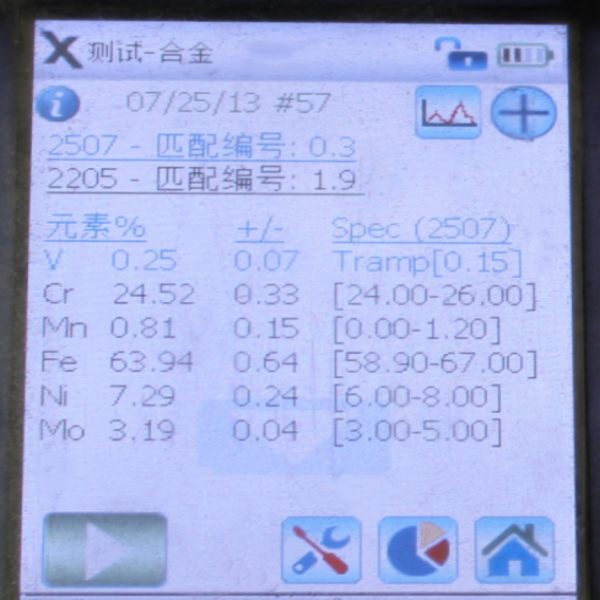

Если брать химический состав, то здесь важно не столько содержание хрома и молибдена, сколько сбалансированность структуры. Помню, как на одном из объектов пришлось буквально на месте делать металлографический анализ - оказалось, что при охлаждении после сварки образовалось слишком много феррита, что резко снизило стойкость к хлоридам. Пришлось переделывать весь узел, хотя изначально пробы на твердость были в норме.

Что действительно отличает S32750 от обычных дуплексных сталей - это устойчивость к точечной коррозии при температурах выше 60°C. На химическом заводе в Дзержинске как-раз наблюдал, как обычная 2205 начала покрываться кратерами уже через три месяца, тогда как образцы 32750 выдержали полный цикл эксплуатации без изменений. Правда, там была важна именно скорость охлаждения после сварки - при слишком быстром охлаждении даже этот сплав терял свои свойства.

Интересный момент по механическим свойствам: при комнатной температуре предел текучести действительно около 550 МПа, но многие не учитывают, что при температурах около 300°C этот показатель падает почти на 20%. Как-то при проектировании теплообменника чуть не совершили ошибку, рассчитывая крепеж именно на стандартные значения - хорошо, что вовремя провели дополнительные испытания.

Проблемы при обработке и сварке

Со сваркой S32750 есть отдельная история. Стандартные электроды для нержавейки здесь не подходят категорически - нужны именно специализированные расходники с повышенным содержанием азота. Помню случай на судоремонтном заводе, когда пытались варить обычными электродами ER309 - шов выглядел нормально, но через два месяца по линии сплавления пошли трещины. Пришлось вырезать целые секции.

При механической обработке главная проблема - наклеп. Этот сплав упрочняется значительно быстрее, чем аустенитные стали. Например, при сверлении отверстий диаметром менее 6 мм нужно постоянно контролировать подачу - если превысить, резец просто залипает. На практике мы обычно используем твердосплавный инструмент с специальным покрытием, но даже тогда стружка должна быть мелкой и хрупкой - если она начинает навиваться, это верный признак неправильного режима.

Термообработка - отдельная тема. Критически важно выдерживать температуру °C с последующим быстрым охлаждением. Но 'быстро' не значит 'мгновенно' - как-то на производстве перестарались с охлаждением после решения проблемы с σ-фазой, получили слишком хрупкую структуру. Пришлось делать повторный отжиг, что существенно увеличило стоимость изделия.

Практические примеры применения

На морских платформах этот материал показал себя особенно хорошо. Конкретно помню установку на Приразломном месторождении - там, где обычные нержавейки не выдерживали и года в ледяной воде с высоким содержанием хлоридов, пластины S32750 отработали уже пять лет без признаков коррозии. Правда, при монтаже были сложности с подгонкой - коэффициент теплового расширения у этого сплава отличается от обычной стали, поэтому при проектировании крепежных узлов нужно закладывать дополнительные зазоры.

В химической промышленности интересный случай был на производстве серной кислоты. Там использовали теплообменники из S32750, но первоначально не учли возможность конденсации паров на холодных участках. В результате в зоне контакта с менее легированной сталью началась гальваническая коррозия. Пришлось устанавливать изолирующие прокладки и менять конструкцию узлов.

Для JN Special Alloy Technology Co., Ltd. производство пластин из этого сплава - всегда вызов. На их сайте https://www.jnalloy.ru можно увидеть, что они специализируются на сложных сплавах, но в случае с дуплексными сталями особенно важна контроль каждой партии. Лично знаю, что они используют вакуумно-дуговой переплав для достижения нужной чистоты, хотя это и увеличивает себестоимость.

Типичные ошибки при выборе и использовании

Самая распространенная ошибка - замена S32750 на более дешевые аналоги в проектах, где предусмотрена возможность перегрева. Как-то на нефтеперерабатывающем заводе попытались сэкономить, поставив 2205 вместо 32750 в зоне, где температура периодически поднималась до 280°C - через полгода оборудование вышло из строя. Хотя по паспорту 2205 должна была выдерживать такие условия, но реальная стойкость к ползучести оказалась недостаточной.

Многие не учитывают необходимость специальной подготовки кромок под сварку. Для S32750 требуется особая геометрия разделки - если делать как для обычной нержавейки, гарантированно будут проблемы с проплавлением и образованием дефектов. Приходилось разрабатывать специальные технологические карты, которые учитывали именно особенности этого сплава.

Еще один нюанс - контроль качества. Стандартные методы УЗК не всегда эффективны для выявления мелких дефектов в дуплексных сталях. Мы обычно комбинируем ультразвуковой контроль с радиографическим, особенно для ответственных сварных соединений. Это увеличивает стоимость контроля, но позволяет избежать серьезных проблем в дальнейшем.

Перспективы и альтернативы

Сейчас появляются новые модификации дуплексных сталей, но S32750 остается востребованным для специфических применений. Например, для оборудования опреснительных установок, где сочетание стойкости к хлоридам и механической прочности критически важно. Хотя для менее агрессивных сред иногда можно использовать и 2205, но нужно тщательно просчитывать риски.

Интересно, что некоторые производители, включая JN Special Alloy Technology, начинают предлагать кастомизированные варианты этого сплава - с дополнительными легирующими элементами для конкретных условий эксплуатации. На их сайте https://www.jnalloy.ru видно, что они ориентируются именно на сложные технические задачи, где стандартные решения не работают.

Лично считаю, что будущее за комбинированными решениями - когда разные зоны оборудования выполняются из разных материалов. Например, основные несущие элементы из S32750, а менее нагруженные участки - из более дешевых сплавов. Но это требует тщательного проектирования и понимания поведения материалов в реальных условиях эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

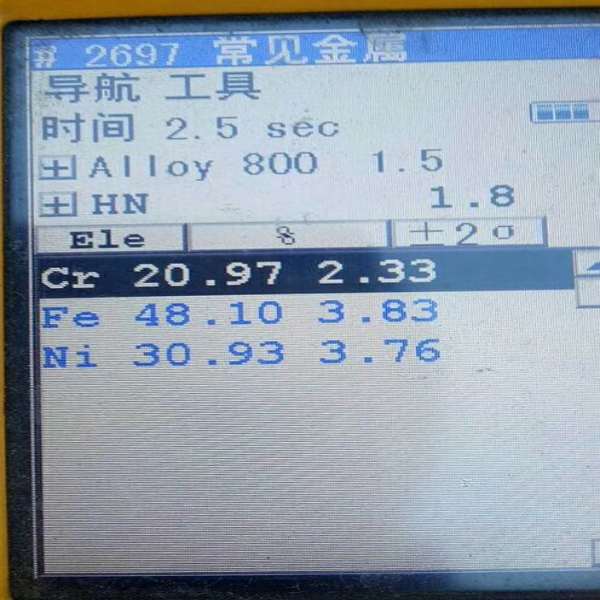

Фланец из инколоя 800

Фланец из инколоя 800 -

Нержавеющая сталь 304L

Нержавеющая сталь 304L -

Инколой 800

Инколой 800 -

Поковки из дуплексной стали S32205

Поковки из дуплексной стали S32205 -

Фланец из хастеллоя B3

Фланец из хастеллоя B3 -

Пластина из нержавеющей стали 321

Пластина из нержавеющей стали 321 -

Пластина из инколоя 800H

Пластина из инколоя 800H -

Фитинги BW из нержавеющей стали 310S

Фитинги BW из нержавеющей стали 310S -

Фитинги BW из хастеллоя X

Фитинги BW из хастеллоя X -

Нержавеющая сталь 316Lmod

Нержавеющая сталь 316Lmod -

Прутки из никеля 201

Прутки из никеля 201 -

фланцы из нержавеющей стали 904L

фланцы из нержавеющей стали 904L