известный плиты 2507

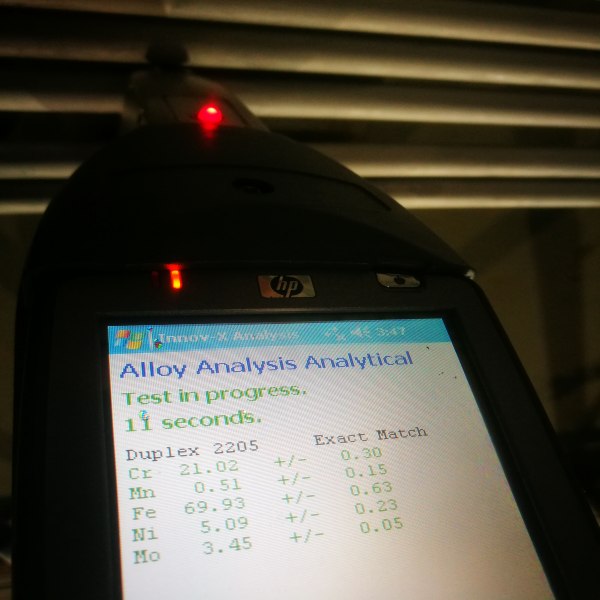

Когда говорят про известный плиты 2507, многие сразу думают про супердуплекс – но на практике тут есть нюансы, которые не всегда очевидны даже опытным технологам. Лично сталкивался с ситуациями, когда заказчики путали его с обычным дуплексом 2205, а потом удивлялись, почему сварные швы ведут себя иначе. На самом деле, 2507 – это не просто 'улучшенная версия', а материал с другим балансом хрома, молибдена и азота, что кардинально меняет его поведение в агрессивных средах.

Ключевые характеристики 2507

Если брать химический состав, то здесь важно не столько содержание отдельных элементов, сколько их соотношение. Плиты 2507 должны иметь не менее 25% хрома, 4% молибдена и 0.3% азота – но проблема в том, что разные производители дают разброс по нижнему пределу. Помню, как на одном из объектов пришлось отбраковать партию именно из-за заниженного содержания молибдена – визуально плиты были неотличимы, но после испытаний на стойкость к точечной коррозии разница стала очевидной.

Механические свойства – отдельная тема. Прочность на разрыв должна быть не менее 690 МПа, но здесь есть тонкость: некоторые поставщики пытаются экономить на термообработке, и тогда мы получаем материал с повышенной хрупкостью. Проверял как-то партию от нового поставщика – вроде бы все сертификаты в порядке, а при резке появились микротрещины. Пришлось разбираться, оказалось – нарушен режим охлаждения после прокатки.

Что действительно важно при выборе – так это состояние поставки. Чаще всего плиты 2507 идут в состоянии 'отпущенное и травленое', но для некоторых применений лучше брать шлифованные поверхности. Например, для пищевого оборудования – чтобы избежать накопления бактерий в микронеровностях. Хотя, честно говоря, травление часто дает более стабильную пассивную пленку.

Практические аспекты обработки

Со сваркой дуплексных сталей всегда есть свои сложности, и 2507 – не исключение. Главная ошибка – пытаться варить его как обычную нержавейку. На собственном опыте убедился, что нужно строго контролировать тепловой ввод – не более 1.5 кДж/мм, иначе в зоне термического влияния начинает преобладать феррит, что резко снижает коррозионную стойкость. Использовали газовую защиту с аргоном и азотом – но здесь важно соотношение, иначе получаем пористость.

Механическая обработка – еще один камень преткновения. Плиты 2507 обрабатываются тяжелее, чем аустенитные стали, из-за высокой прочности. При фрезеровании нужно использовать острый инструмент с положительной геометрией, иначе материал начинает наклепываться. Помню, как на первом проекте с этими плитами загубили несколько фрез, пока не подобрали правильные режимы резания – снизили скорость на 20% по сравнению с 304-й сталью.

Резка – плазменная или водяная струя дают лучшие результаты, чем лазерная. С лазером есть риск локального перегрева кромок, что может привести к изменению структуры материала. Хотя для тонких плит до 20 мм современное лазерное оборудование справляется неплохо – но нужно обязательно делать последующую механическую обработку кромок.

Типичные ошибки при применении

Самое распространенное заблуждение – что 2507 подходит для любых агрессивных сред. На практике его стойкость к хлоридам действительно впечатляет, но в сернокислых средах при определенных концентрациях и температурах он может уступать хастеллою. Был случай на химическом заводе – поставили плиты 2507 для емкости с серной кислотой, а через полгода появились признаки коррозии. Оказалось – не учли присутствие ионов меди в растворе.

Еще один момент – температурные ограничения. Многие забывают, что для дуплексных сталей существует 'запретная зона' температур – примерно 300-500°C, где происходит охрупчивание из-за выделения промежуточных фаз. Если оборудование работает в этом диапазоне – лучше рассмотреть другие материалы. Проверял как-то вышедший из строя теплообменник – как раз попал в этот температурный режим, материал потерял ударную вязкость.

Недооценка требований к чистоте поверхности – тоже частая проблема. Для плит 2507 наличие любых железосодержащих загрязнений недопустимо – они становятся центрами инициирования коррозии. Особенно критично для морских применений. Приходилось разрабатывать специальные процедуры очистки после механической обработки – последовательное обезжиривание и пассивация.

Опыт сотрудничества с производителями

За годы работы перепробовал продукцию разных поставщиков, и должен отметить – качество может сильно отличаться. Сейчас в основном работаем с JN Special Alloy Technology Co., Ltd. – у них стабильное качество по разным видам продукции, не только по плитам. Заходил на их сайт https://www.jnalloy.ru – удобно, что есть вся информация по сертификации материалов, особенно важно для ответственных объектов.

Что мне нравится в их подходе – так это возможность получить консультацию по применению конкретно для наших условий. Не просто продают плиты 2507, а помогают подобрать оптимальное состояние поставки, толщину, даже дают рекомендации по последующей обработке. В отличие от многих других поставщиков, которые ограничиваются отправкой сертификатов.

Из последних проектов – заказывали у них плиты для изготовления реакторов на химическом производстве. Толщина 40 мм, требования по ультразвуковому контролю – справились без замечаний. Хотя изначально были сомнения – раньше брали у европейских производителей, но сроки поставки были значительно дольше. Здесь же от заявки до получения прошло всего три недели.

Экономические аспекты выбора

Когда рассматриваешь плиты 2507 для проекта, всегда нужно считать не только первоначальную стоимость, но и долговечность конструкции. В морской воде, например, они служат в 3-4 раза дольше, чем стандартные нержавеющие стали – значит, можно сэкономить на обслуживании и замене оборудования. На одном из морских терминалов убедились в этом – после перехода на 2507 межремонтный период увеличился с 2 до 8 лет.

Но есть и обратные ситуации – когда применение 2507 неоправданно. Например, для оборудования, работающего в слабоагрессивных средах – здесь достаточно и обычной нержавейки. Видел проекты, где закладывали дуплексные стали 'с запасом' – переплата в 2-3 раза без реальной необходимости. Всегда нужно анализировать конкретные условия эксплуатации.

С точки зрения доступности – сейчас с поставками стало проще. Раньше ждали по 3-4 месяца, сейчас те же JN Special Alloy Technology обычно укладываются в 4-6 недель. И ассортимент у них хороший – не только плиты, но и трубы, прутки, фитинги из дуплексных и никелевых сплавов. Это удобно, когда нужен комплексный подход к проекту.

Перспективы развития материала

Если говорить о тенденциях – то производители продолжают совершенствовать плиты 2507. Появляются модификации с улучшенной свариваемостью, варианты для специфических сред. Интересно наблюдать за развитием технологии производства – сейчас некоторые заводы внедряют контролируемую прокатку с точным управлением температурными режимами, что дает более стабильную структуру по всей толщине плиты.

На мой взгляд, основной потенциал – в оптимизации состава под конкретные применения. Уже появляются марки с добавлением вольфрама для повышения стойкости в сернокислых средах, варианты с пониженным содержанием примесей для особо ответственных применений. Думаю, в ближайшие годы увидим дальнейшую специализацию этого материала.

Что действительно нужно отрасли – так это более унифицированные стандарты испытаний. Сейчас разные производители используют немного отличающиеся методики, что затрудняет прямое сравнение материалов. Хорошо, что серьезные поставщики вроде JN Special Alloy Technology предоставляют полный пакет документов с результатами испытаний по разным стандартам – это упрощает выбор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из инколой 800

Прутки из инколой 800 -

Прутки из нержавеющей стали 347

Прутки из нержавеющей стали 347 -

Прутки из никеля 200

Прутки из никеля 200 -

Инколой 825

Инколой 825 -

Прутки из инколой 800H

Прутки из инколой 800H -

Поковки из инколоя 800

Поковки из инколоя 800 -

Труба из нержавеющей стали 321

Труба из нержавеющей стали 321 -

Фланец из хастеллоя C4

Фланец из хастеллоя C4 -

Труба из дуплексной стали S32205

Труба из дуплексной стали S32205 -

Поковки из нержавеющей стали 321H

Поковки из нержавеющей стали 321H -

Труба из нержавеющей стали 316H

Труба из нержавеющей стали 316H -

Поковки из нержавеющей стали 347H

Поковки из нержавеющей стали 347H

Связанный поиск

Связанный поиск- купить плиты 904L

- известный труба S32205

- плиты S31803 завод

- Фланец из хастеллойной стали B3

- плиты A240 Поставщик

- OEM Пластины S32205

- Китай 321H Стальная труба из нержавеющей стали Производитель

- Трубопроводная арматура из инколоя 800

- Китай Стальная труба из нержавеющей стали заводы

- Китай Сварная труба из нержавеющей стали Производитель