известный плиты 254SMO

Когда речь заходит о известный плиты 254SMO, многие сразу думают о коррозионной стойкости, но редко учитывают, как материал ведёт себя при резке. Лично сталкивался с ситуациями, когда заказчики требовали идеальную геометрию, не понимая, что даже у этой марки есть свои 'капризы'.

Почему 254SMO — не просто 'ещё одна нержавейка'

Впервые увидел плиту 254SMO на производстве у партнёров из JN Special Alloy Technology Co., Ltd. — те самые плиты 254SMO толщиной 40 мм, которые должны были пойти на химические реакторы. Тогда и обратил внимание: поверхность материала имеет характерный матовый оттенок, который сразу отличает его от обычных 316L.

Ключевой момент — содержание молибдена под 6% и добавление азота. На бумаге это даёт устойчивость к хлоридам, но на практике важно, как эти элементы распределены по толщине плиты. Однажды получили партию, где при травлении проявилась неоднородность — пришлось срочно менять поставщика.

Кстати, на сайте https://www.jnalloy.ru часто публикуют технические отчёты по своим плитам — там есть реальные данные по коррозионным испытаниям в серной кислоте. Это полезно, когда нужно быстро проверить, подойдёт ли материал для конкретной среды.

Обработка: где чаще всего ошибаются

При плазменной резке плиты 254SMO многие недооценивают скорость охлаждения. Как-то раз получили микротрещины по кромке — оказалось, вода в системе охлаждения была слишком холодной. Пришлось поднимать температуру до 15-20°C.

Сварка — отдельная история. Даже с правильными присадочными материалами бывает подрез в зоне термического влияния. Запомнил на будущее: лучше делать минимальный тепловой ввод и обязательно использовать аргон высокой чистоты.

Фрезеровка — тут важно не экономить на инструменте. Обычные твердосплавные фрезы быстро тупятся, особенно при работе с плитами толщиной свыше 60 мм. Перешли на алмазные покрытия — ресурс вырос втрое.

Реальные кейсы из практики

В 2022 году делали теплообменник для опреснительной установки. Заказчик сначала хотел дуплексную сталь, но после расчётов перешли на 254SMO плиты — вышло дороже, но зато прошло уже три года без единой замены секции.

Был и неудачный опыт: пытались использовать плиты для ёмкостей под уксусную кислоту с примесями хлоридов. Казалось бы, среда не самая агрессивная, но через полгода появились точечные поражения. Разобрались — виной стали остатки моющих средств после механической обработки.

Сейчас для критичных объектов всегда заказываем испытания на межкристаллитную коррозию. Да, это удорожает проект, но зато спать спокойнее. Кстати, JN Special Alloy как раз предоставляют такие услуги — у них есть собственная лаборатория.

Что важно при выборе поставщика

С JN Special Alloy Technology работаем не первый год — они как раз специализируются на плитах 254SMO и других никелевых сплавах. Ценю, что всегда предоставляют полную трассировку материала: от плавки до термической обработки.

Особенно важно наличие собственного склада — когда нужна срочная замена, ждать 3 месяца поставки из Европы просто невозможно. У этих ребят обычно есть ходовые толщины в наличии.

Недавно требовались фланцы из того же материала — оказалось, могут сделать из плит методом горячей штамповки. Вариант выгоднее, чем поковка, особенно для нестандартных размеров.

Частые вопросы и заблуждения

Многие уверены, что 254SMO плиты не бывают толще 80 мм — это миф. Лично видел плиты 120 мм у того же JN Alloy, правда, их пришлось ждать 5 месяцев.

Ещё один момент — цена. Да, материал дорогой, но когда считаеть общую стоимость владения (особенно для химической промышленности), часто выходит выгоднее, чем постоянные замены более дешёвых аналогов.

И да — не стоит экономить на контроле. Как-то приняли партию без ультразвукового контроля — потом обнаружили внутренние дефекты в 3 из 10 плит. Теперь всегда настаиваем на полном комплекте испытаний.

Перспективы и альтернативы

Сейчас появляются новые сплавы вроде 4565S, но для большинства применений плиты 254SMO остаются оптимальным выбором. Проверенная технология, предсказуемое поведение.

Интересно, что некоторые начинают заменять их на хастеллоиды — но это уже совсем другие деньги. Хотя для особо агрессивных сред, возможно, и оправдано.

Лично я бы посоветовал всегда запрашивать актуальные сертификаты — состав последнее время частенько 'плывёт' у некоторых поставщиков. Особенно по содержанию меди — это критично для стойкости в сернокислых средах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из нержавеющей стали 317L

Поковки из нержавеющей стали 317L -

Поковки из инколоя 825

Поковки из инколоя 825 -

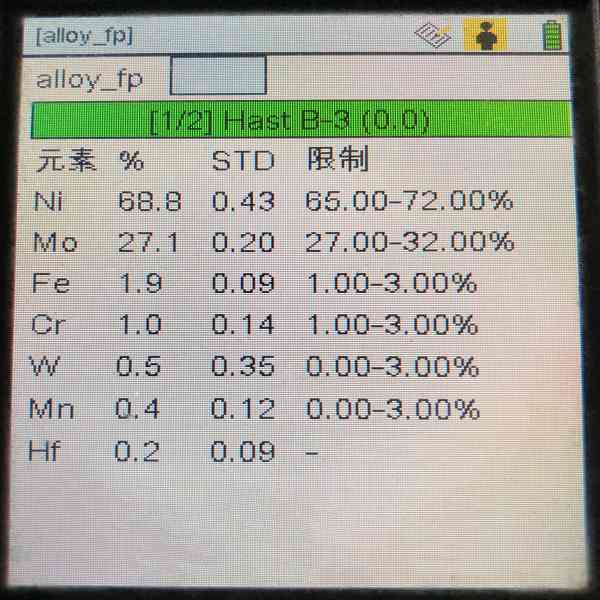

Хастеллой B3

Хастеллой B3 -

Пластина из нержавеющей стали 316Ti

Пластина из нержавеющей стали 316Ti -

Труба из нержавеющей стали 17-4PH

Труба из нержавеющей стали 17-4PH -

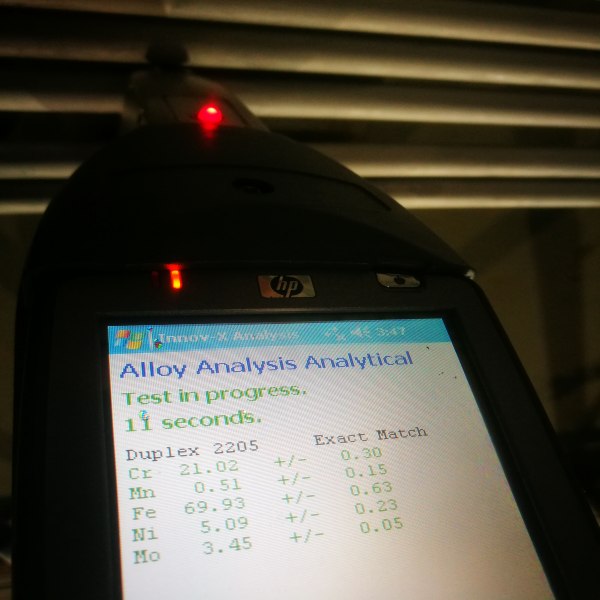

Труба из дуплексной стали S32205

Труба из дуплексной стали S32205 -

Пластина из нержавеющей стали 316

Пластина из нержавеющей стали 316 -

Труба из нержавеющей стали 316H

Труба из нержавеющей стали 316H -

Фланец из инколоя 825

Фланец из инколоя 825 -

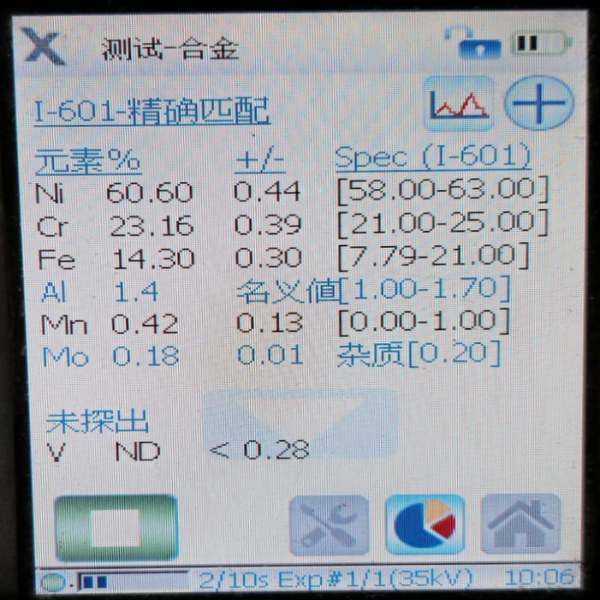

Инконель 601

Инконель 601 -

Хастеллой G30

Хастеллой G30 -

Поковки из хастеллоя B2

Поковки из хастеллоя B2