известный плиты 904L

Когда говорят про известные плиты 904L, сразу всплывает тема коррозионной стойкости — но мало кто копает глубже состава и сертификатов. На деле, даже у проверенных поставщиков бывают партии с отклонениями по карбидной сетке, и это вылезает только после резки или сварки.

Что скрывается за маркой 904L

904L — это не просто ?улучшенная нержавейка?. Если брать плиты, тут важно смотреть не только на сертификаты, но и на историю плавки. У нас был случай, когда заказчик привез плиты из Азии с идеальными документами, но после плазменной резки по краям пошла выкрашиваемость. Оказалось, проблема в перегреве заготовки перед прокаткой — и это никакой сертификат не покажет.

Часто путают 904L с дуплексными сталями — мол, и те, и те кислотостойкие. Но в 904L главное — это молибден на уровне 4-5% и низкий углерод. Если молибден ?уплывет? даже на 0,3% — в серной среде плита начнет терять стойкость уже через полгода. Проверяли на теплообменниках для химических производств — разница в скорости коррозии была в разы.

Еще момент: многие забывают про обработку кромок. Если плиты режутся абразивом, на кромках возникает наклеп — и потом при сварке могут пойти микротрещины. Мы перешли на водородную резку, но это дороже, зато дефектов по швам стало меньше.

Практика применения в промышленности

В нефтегазовой отрасли 904L часто берут для емкостного оборудования — но там есть подвох с хлоридным растрескиванием. Один проект в Астрахани показал: даже при нормативных показателях хлоридов в среде, плиты дали трещины в зонах термического влияния после сварки. Пришлось менять технологию подогрева.

Для химических реакторов плиты 904L — хороший выбор, но только если нет фторид-ионов. Был опыт на производстве удобрений: через год работы днище реактора из 904L покрылось точечной коррозией. Разбор показал — виноваты следы фторидов, которые не учли в техзадании.

С трубными плитами ситуация сложнее. Если речь о теплообменниках, то 904L часто комбинируют с титановыми патрубками — и тут возникает гальваническая пара. Мы ставили изоляционные прокладки из PTFE, но это увеличивало стоимость узла на 15-20%. Не все заказчики шли на такие траты, предпочитая рисковать.

Ошибки при выборе поставщика

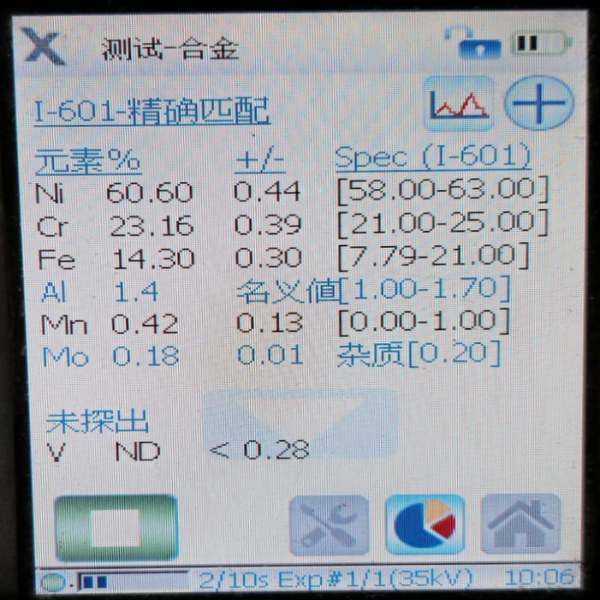

Раньше мы работали с европейскими заводами — качество стабильное, но цены кусались. Потом пробовали перейти на азиатских поставщиков — и напоролись на подмену химии. В партии плит 904L оказался заниженный никель (вместо 25% было 23%), что выявилось только при расширенном анализе в лаборатории.

Сейчас сотрудничаем с JN Special Alloy Technology Co., Ltd. — у них сайт https://www.jnalloy.ru, специализируются на плитах, трубах, прутках из нержавеющих и никелевых сплавов. Что важно — они дают не только сертификаты, но и протоколы испытаний на межкристаллитную коррозию для каждой плавки. Это редкость для рынка.

Их плиты 904L мы использовали в конструкции скруббера для целлюлозного завода — пока нареканий нет. Но надо признать: даже у них бывают отклонения по толщине +/- 0,5 мм, что для некоторых прецизионных конструкций критично. Всегда заказываем предварительную шлифовку.

Технологические тонкости обработки

Со сваркой 904L есть свои заморочки. Если варить на обычной нержавейке, шов получается хрупким. Мы перепробовали десяток присадок — лучший результат дали электроды с повышенным содержанием молибдена. Но и тут есть нюанс: нужно строго держать температуру межпроходную, иначе в зоне ТВВ появляются сигма-фазы.

Механическая обработка — отдельная тема. 904L плохо переносит высокие скорости резания — начинает налипать на инструмент. Перешли на твердосплавные пластины с покрытием, но их ресурс все равно ниже, чем при работе с углеродистыми сталями. Это ведет к удорожанию мехобработки на 25-30%.

После резки плиты часто требуют травления — но здесь нельзя использовать обычные пасты для нержавейки. Для 904L нужны составы с контролем концентрации азотной кислоты, иначе появляются пятна подтеков. Мы на своем опыте вывели оптимальный режим: 15% HNO3 + 2% HF при температуре 50°C — но это уже ноу-хау.

Экономика vs надежность

Часто заказчики пытаются сэкономить, беря плиты 904L меньшей толщины — и потом получают проблемы с жесткостью конструкций. Был проект, где вместо расчетных 40 мм поставили 32 мм — через полгода плиты повело ?пропеллером? от термических циклов.

Еще один спорный момент — замена 904L на дуплексные стали. В теории дуплекс дешевле и прочнее, но для сред с высокой концентрацией серной кислоты это не работает. Мы собирали сравнительную таблицу по реальным случаям — 904L выигрывает при pH < 2,5, даже с учетом более высокой цены.

Сейчас рассматриваем вариант использования плит 904L от JN Special Alloy Technology Co., Ltd. для реконструкции линии травления на металлургическом комбинате. Их предложение по химическому составу ближе к европейским нормам, чем у многих азиатских конкурентов — особенно по контролю содержания меди.

Выводы, которые не пишут в каталогах

904L — материал капризный, но незаменимый в ряде задач. Главное — не верить слепо сертификатам, а делать выборочный анализ каждой партии. Мы сейчас берем пробы с каждой третьей плиты, даже от проверенных поставщиков.

С технологической точки зрения, успех применения на 60% зависит от подготовки к обработке — резке, сварке, травлению. Остальные 40% — это контроль среды эксплуатации. Малейшее отклонение от проектных параметров — и коррозия обеспечена.

Из поставщиков, с кем работали в последние годы, JN Special Alloy Technology Co., Ltd. показывает стабильность по химии. Но и у них бывают огрехи по геометрии — так что приемку все равно ведем с полным набором калибров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инконель 601

Инконель 601 -

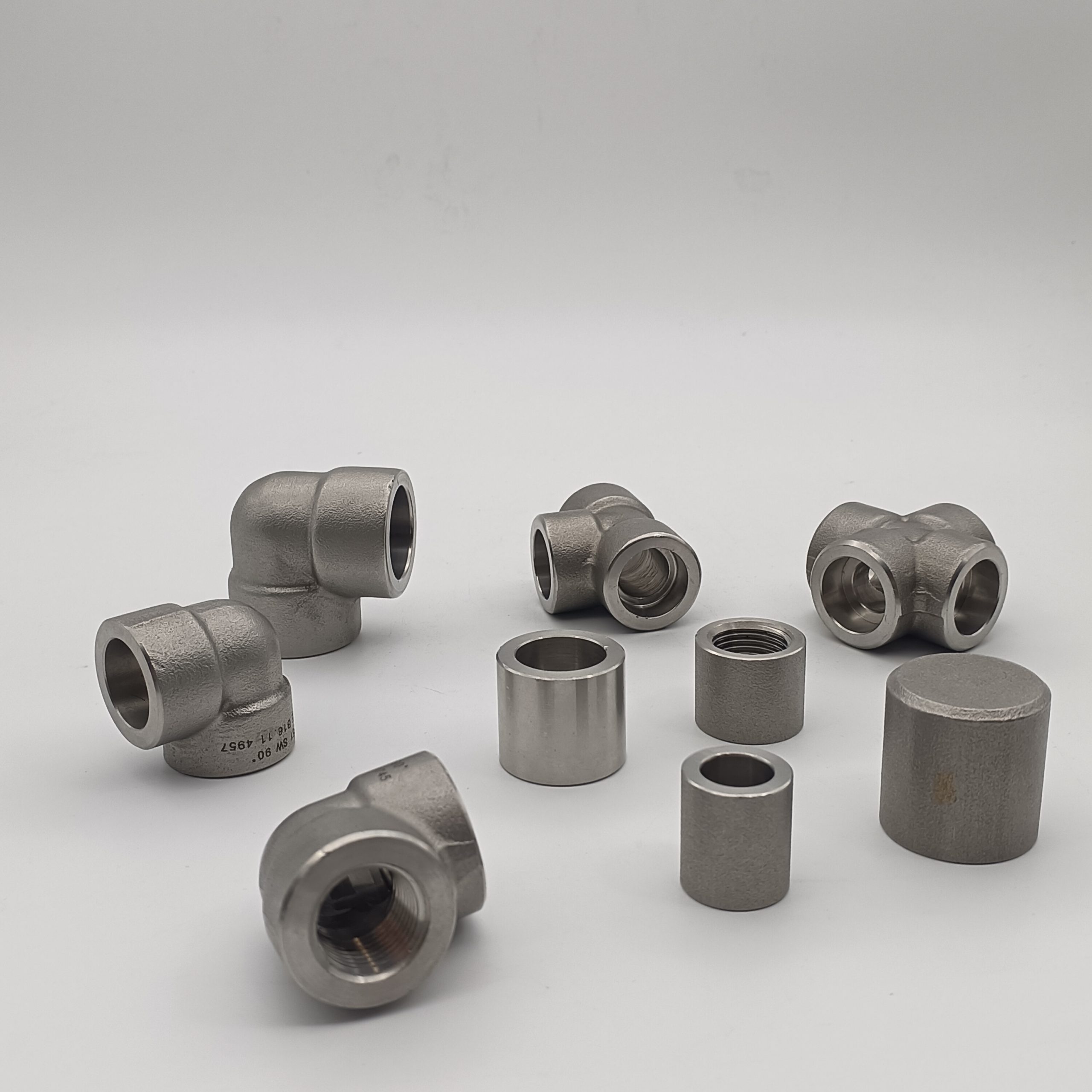

Фитинги BW из инколоя 800

Фитинги BW из инколоя 800 -

Пластина из дуплексной стали S32205

Пластина из дуплексной стали S32205 -

Труба из хастеллоя C276

Труба из хастеллоя C276 -

Поковки из инконеля 625

Поковки из инконеля 625 -

Пластина из инконеля 601

Пластина из инконеля 601 -

Фланцы из нержавеющей стали 304

Фланцы из нержавеющей стали 304 -

Прутки из нержавеющей стали 347

Прутки из нержавеющей стали 347 -

Прутки из хастеллоя C2000

Прутки из хастеллоя C2000 -

Прутки из никеля 201

Прутки из никеля 201 -

Фланцы из нержавеющей стали AL6XN

Фланцы из нержавеющей стали AL6XN -

Нержавеющая сталь 321

Нержавеющая сталь 321

Связанный поиск

Связанный поиск- плиты A240 Поставщик

- оптом ASTM A240

- сертификат Пластины S31803

- Китай 317L Стальная труба из нержавеющей стали цена

- Китай Пластины 904L

- 317 Трубопроводная арматура из нержавеющей стали

- плиты 254SMO Поставщики

- AL6XN Трубопроводная арматура из нержавеющей стали

- ASTM A790 Производитель

- S32205 Трубопроводная арматура из дуплексной стали