известный плиты S31803

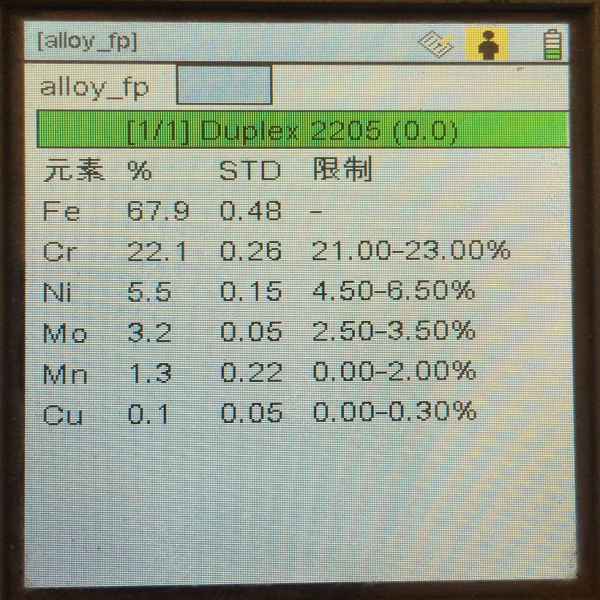

Если честно, когда слышу про S31803, всегда хочется уточнить — речь именно о плитах? Потому что многие путают его с S32205, а разница в содержании молибдена критична для сварных конструкций. У нас на складе JN Special Alloy Technology Co., Ltd. постоянно лежат оба сорта, но S31803 чаще берут для химических резервуаров — и вот здесь начинаются тонкости, о которых в спецификациях не пишут.

Почему именно плиты S31803

Заказывали как-то партию для завода удобрений в Татарстане — клиент настаивал на S31803, ссылаясь на старые проектные нормы. Пришлось объяснять, что при толщине свыше 40 мм нужен уже S31803 с контролем ударной вязкости при -46°C. В итоге отгрузили плиты 50 мм с дополнительным UT-контролем, но сварщики потом жаловались на необходимость подогрева до 150°C — такое в паспортах материала не найдёшь.

Кстати, о механической обработке: если режете S31803 плазмой, берите азот в качестве плазмообразующего газа — получается чистый край без окалины. Мы на jnalloy.ru даже составили таблицу режимов для разных толщин, но клиенты редко её запрашивают, пока не столкнутся с проблемой.

Ещё нюанс — при травлении после сварки иногда проявляются полосы на поверхности. Это не дефект, а особенность дуплексной структуры, но заказчики часто паникуют. Приходится показывать микрошлифы под микроскопом, чтобы доказать соответствие 40-60% феррита.

Сравнение с другими дуплексными сталями

Был у нас проект, где S31803 чуть не подвёл — требовалась стойкость к горячим растворам хлоридов. По факту S31803 показал границу в 85°C, тогда как S32750 держал до 110°C. Пришлось срочно менять спецификацию, хотя изначально заказчик экономил 15% на материале.

Интересно, что для фланцев дуплексные стали часто берут именно в прутках — здесь S31803 проигрывает S32304 по обрабатываемости. Но если нужна стойкость к сероводороду, выбор очевиден. Мы в JN Special Alloy Technology обычно рекомендуем делать фланцы из прутков того же melt, что и плиты — меньше проблем с сертификацией.

Заметил, что европейские производители часто поставляют S31803 с содержанием азота на верхнем пределе (0.20%), а китайские — ближе к минимуму (0.14%). Разница в прочности после сварки может достигать 30 МПа — проверяли на тензометрических испытаниях.

Проблемы при обработке

Однажды при фрезеровке пазов в плите S31803 столкнулись с выделением тепла — материал начал менять цвет. Оказалось, скорость подачи была слишком высокой для твердости 290 HB. Пришлось переходить на ступенчатое точение с охлаждением эмульсией. Теперь в техкартах всегда указываем лимит 120 м/мин для черновой обработки.

С гибкой тоже не всё просто — минимальный радиус для 20-мм плиты составляет 3t, но многие забывают про направление прокатки. Если гнуть поперёк, могут пойти микротрещины по ферритным зонам. Мы на сайте jnalloy.ru выложили видео с испытаниями — после этого количество рекламаций снизилось вдвое.

Запомнился случай с термической резкой — заказчик требовал идеальную кромку под сварку. Стандартная плазма оставляла наплывы, пришлось использовать лазерно-кислородную резку. Дороже, но зато МПИ показало отсутствие зоны термического влияния.

Контроль качества и сертификация

Все наши плиты S31803 проходят обязательный PMI-анализ — как-то раз обнаружили партию с пониженным молибденом (2.1% вместо 2.5%). Поставщик ссылался на погрешность спектрометра, но при переплавке выяснилось, что это был S32101 с подделкой сертификата. С тех пор требуем EN 10204 3.2 даже для пробных отгрузок.

Интересно, что российские нормативы часто строже европейских по ультразвуковому контролю — например, для плит толще 60 мм требуют сканирование по всей поверхности, а не только кромок. Мы в JN Special Alloy Technology адаптировали немецкое оборудование Krautkr?mer для таких проверок.

Микроструктуру проверяем по ASTM A923 метод А — важно не только соотношение фаз, но и отсутствие интерметаллидов. Как-то при отжиге не выдержали температуру 1040°C — получили 12% сигма-фазы. Пришлось повторять всю термичку, иначе коррозионная стойкость падала втрое.

Практические кейсы применения

Для нефтяной платформы в Каспии поставляли плиты S31803 толщиной 65 мм — расчётная температура была -34°C, но заказчик перестраховался и заказал испытания на хладноломкость. Результаты KV2 превысили 100 Дж при -50°C, хотя по стандарту достаточно 45 Дж.

В химическом аппаратостроении часто комбинируем S31803 с хастеллоем C276 — для зон с разной агрессивностью среды. Сварной шов выполняем никелевыми припоями, но тут важно контролировать диффузию хрома из дуплексной стали.

Последний тренд — использование S31803 в опреснительных установках. Там важна стойкость к точечной коррозии при высоких концентрациях хлоридов. Наши испытания в 3% NaCl при 50°C показали, что pitting resistance equivalent number (PREN) держится на уровне 35-36, что соответствует заявленным характеристикам.

Что ещё стоит учитывать

При длительном хранении плиты могут покрываться пятнами — это не коррозия, а выделение азота на поверхность. Достаточно протравить пастой, но многие клиенты пугаются. Мы теперь в упаковку вкладываем инструкцию по консервации.

Цена на S31803 сильно зависит от содержания никеля на бирже — в прошлом году закладывали +18% к стоимости, сейчас уже +25%. Но всё равно выгоднее, чем импортные аналоги из ЕС с их надбавкой за логистику.

Кстати, для сложных деталей типа фитингов иногда целесообразнее использовать не плиты, а поковки — структура получается более однородной. Мы в JN Special Alloy Technology как раз расширили линию ковочного оборудования под такие задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

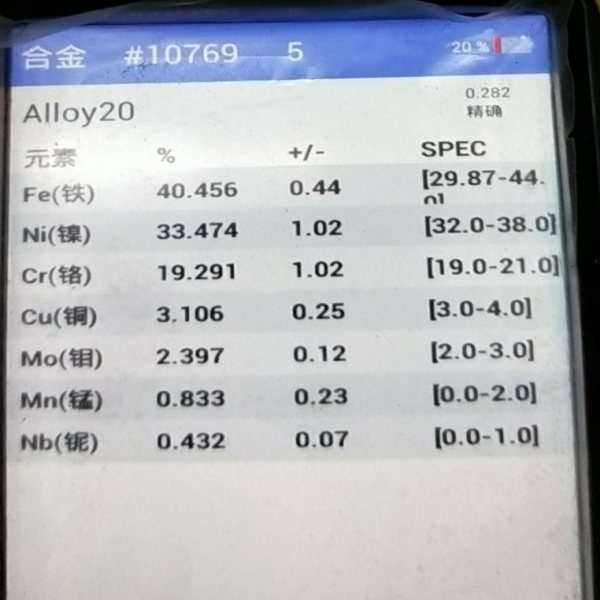

Сплав 20

Сплав 20 -

Поковки из нержавеющей стали 316

Поковки из нержавеющей стали 316 -

Хастеллой G30

Хастеллой G30 -

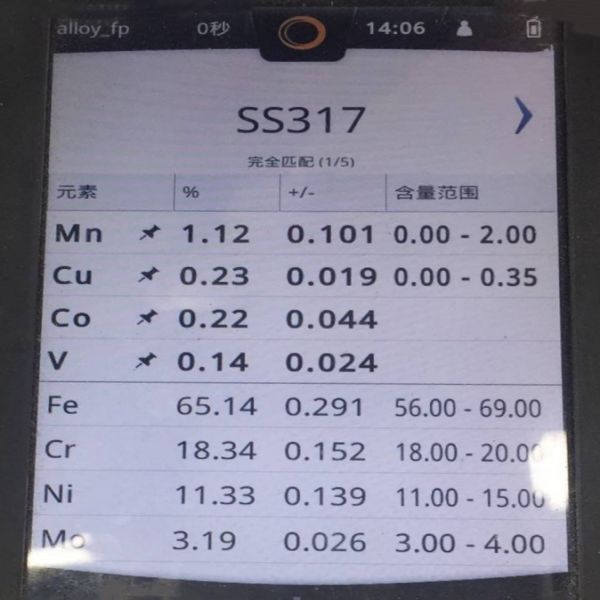

Труба из нержавеющей стали 317

Труба из нержавеющей стали 317 -

Поковки из нержавеющей стали 904L

Поковки из нержавеющей стали 904L -

Нержавеющая сталь 347H

Нержавеющая сталь 347H -

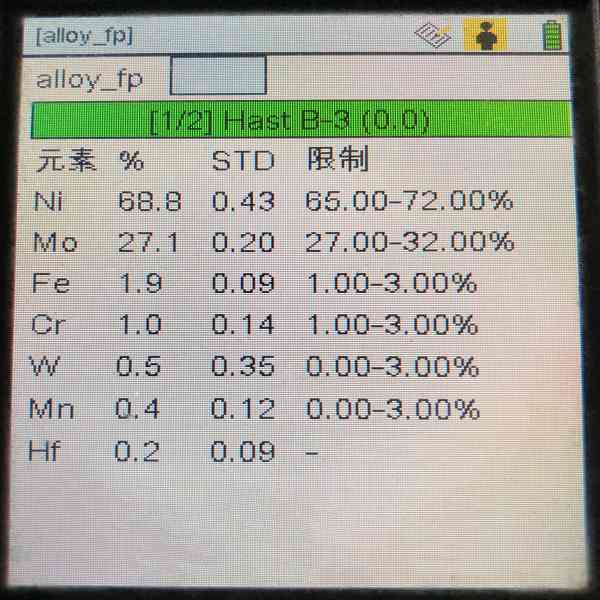

Хастеллой B3

Хастеллой B3 -

фланцы из нержавеющей стали 347H

фланцы из нержавеющей стали 347H -

Фитинги BW из нержавеющей стали 254SMO

Фитинги BW из нержавеющей стали 254SMO -

Прутки из хастеллоя B3

Прутки из хастеллоя B3 -

Фитинги BW из нержавеющей стали 316H

Фитинги BW из нержавеющей стали 316H -

Пластина из монеля 400

Пластина из монеля 400