известный плиты S32205

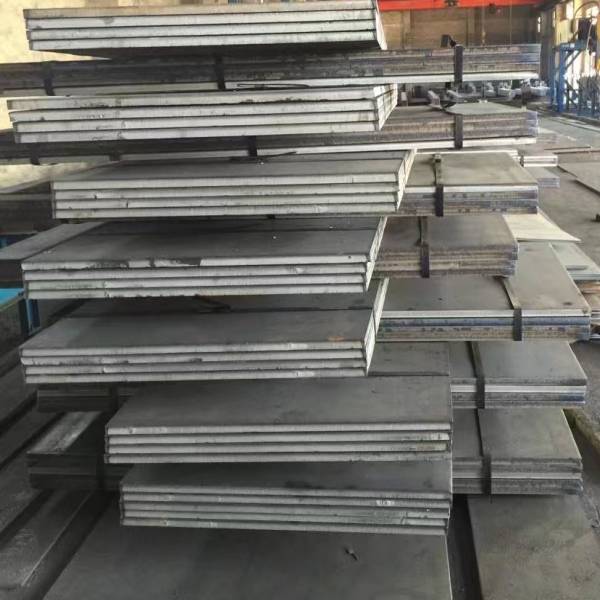

Когда говорят про известный плиты S32205, многие сразу представляют себе универсальное решение для агрессивных сред, но на практике всё оказывается сложнее. Лично сталкивался с ситуациями, где неправильная термообработка сводила на нет все преимущества дуплексной структуры.

Ключевые характеристики S32205

Главное преимущество S32205 - это соотношение прочности и коррозионной стойкости. Но многие забывают, что механические свойства сильно зависят от соотношения феррита и аустенита. Идеальный показатель 50/50 на практике достигается редко.

Заметил интересную особенность: при содержании азота на верхнем пределе стойкость к точечной коррозии улучшается, но свариваемость усложняется. Приходится балансировать между этими параметрами.

Особенно критичен контроль температуры при горячей обработке. Один раз наблюдал, как при перегреве всего на 50°C выше рекомендуемого началось интенсивное выделение промежуточных фаз. Пришлось пускать материал на менее ответственные конструкции.

Практические аспекты обработки

При механической обработке S32205 проявляет себя достаточно капризно. Режущий инструмент должен быть острым - тупые резцы вызывают наклёп и локальный перегрев. Рекомендую использовать струю охлаждающей жидкости под высоким давлением.

Сварка - отдельная история. Нужно строго контролировать тепловложение. Помню случай на монтаже теплообменника, когда из-за слишком большой погонной энергии в ЗТВ выпали карбиды. Пришлось вырезать весь шов и переваривать.

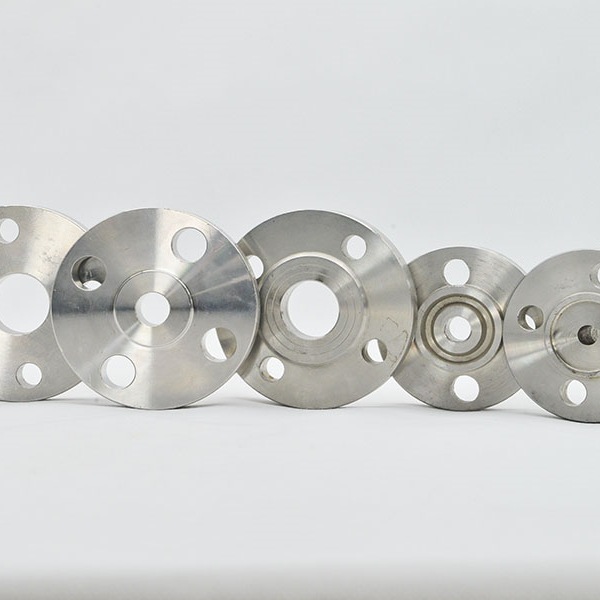

Для сложных конструкций иногда лучше заказывать готовые решения у проверенных производителей. Например, JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) предлагает не только плиты, но и готовые фланцы из дуплексных сталей, что экономит время на обработке.

Типичные ошибки при выборе

Самая распространённая ошибка - использовать S32205 везде, где требуется стойкость к коррозии. Для сред с концентрацией хлоридов выше 50000 ppm лучше рассматривать супердуплексные стали, хоть они и дороже.

Многие недооценивают важность контроля качества на каждом этапе. Как-то раз получили партию плит, где ультразвуковой контроль показал неоднородность структуры. Оказалось, производитель сэкономил на гомогенизирующем отжиге.

Ещё момент: не стоит экономить на травлении и пассивации после механической обработки. Видел, как красивые полированные поверхности через полгода покрылись точками коррозии именно в местах, где пропустили этап пассивации.

Реальные кейсы применения

На нефтехимическом заводе в Татарстане устанавливали теплообменники из S32205 для работы с морской водой. Через год осмотр показал отличное состояние, кроме мест с застойными зонами - там началась щелевая коррозия.

В другом проекте для опреснительной установки использовали толстые плиты S32205 для изготовления камер высокого давления. Интересно, что после 3 лет эксплуатации образцы показали даже некоторое улучшение ударной вязкости.

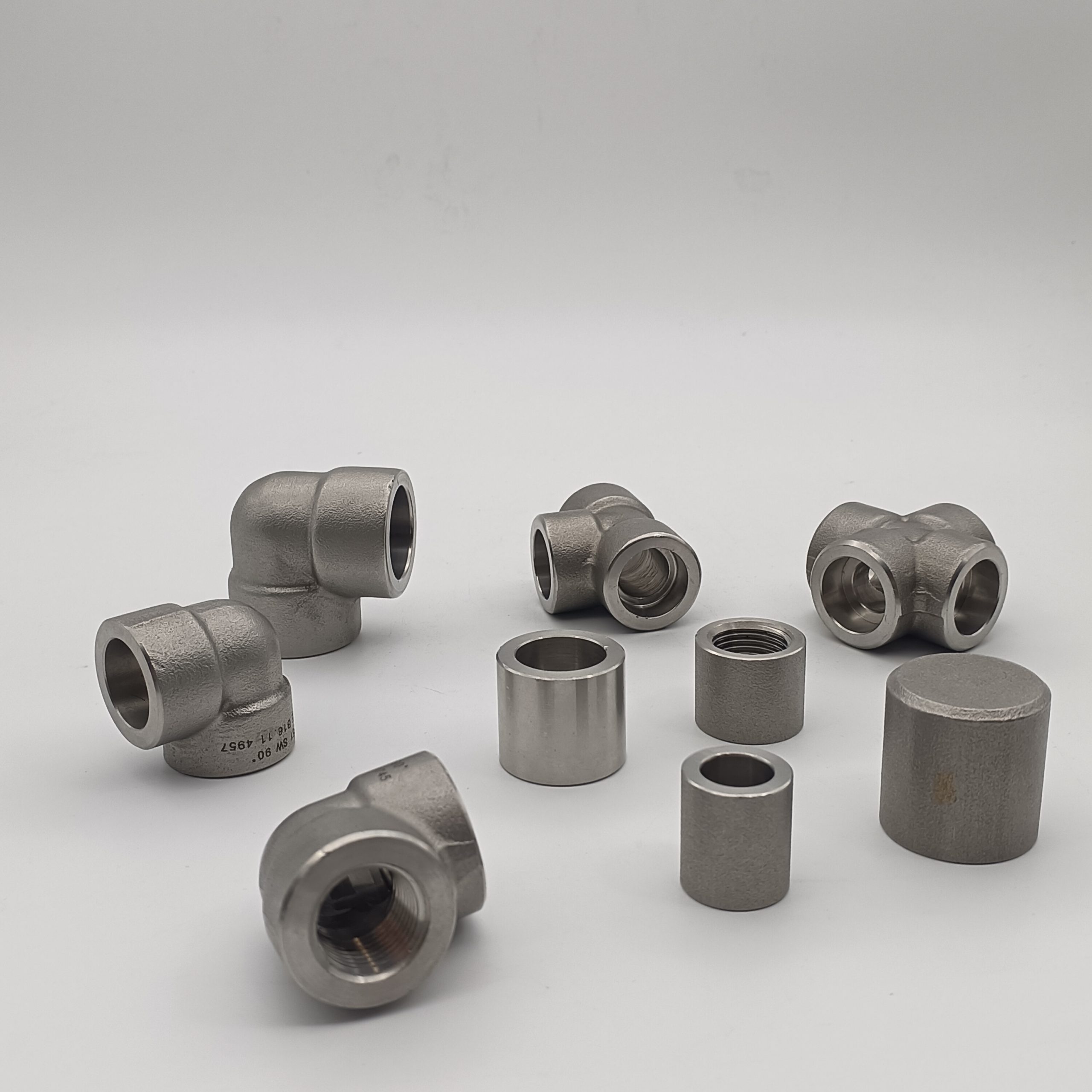

Для сложных деталей типа фитингов иногда проще закупать готовые - например, у JN Special Alloy Technology Co., Ltd., которые специализируются на обработке дуплексных сталей и никелевых сплавов. Особенно когда нужны нестандартные решения.

Нюансы контроля качества

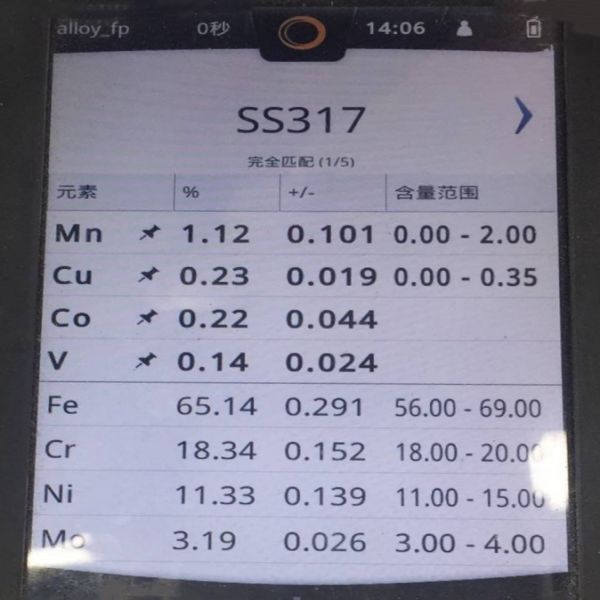

Обязательно требую проведения испытаний на стойкость к межкристаллитной коррозии по AMS 2621. Несколько раз это помогало выявить проблемы с термообработкой.

Микроструктурный анализ - не просто формальность. Научился определять по структуре, как велась прокатка и термообработка. Например, вытянутые зёрна феррита вдоль направления прокатки говорят о нарушениях технологии.

При приёмке всегда проверяю сертификаты, но и свои выборочные испытания провожу. Как-то раз в сертификате было указано содержание азота 0,18%, а фактически оказалось 0,14% - для ответственных применений это критично.

Экономические аспекты

Хотя первоначальная стоимость S32205 выше, чем у стандартных нержавеющих сталей, в долгосрочной перспективе часто выходит дешевле за счёт увеличенного срока службы.

Но не всегда нужно гнаться за самым дорогим вариантом. Для сред без хлоридов иногда достаточно обычной AISI 316L, что даёт экономию до 40%.

Интересный опыт был с закупкой через JN Special Alloy Technology Co., Ltd. - их подход к резке плит под конкретные размеры позволил сократить отходы на 15% по сравнению со стандартными размерами.

В итоге могу сказать: S32205 - отличный материал, но требующий понимания его особенностей. Без грамотного подхода к обработке и контролю даже самый качественный материал не раскроет свой потенциал. Главное - не слепо следовать стандартам, а понимать физику процессов, происходящих в материале.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- труба 254SMO

- Китай 310S Стальная труба из нержавеющей стали Производители

- плиты 254SMO Производитель

- сертификат Пластины S32205

- Китай 310S Стальная труба из нержавеющей стали Поставщики

- Китай 317L Стальная труба из нержавеющей стали заводы

- Супердуплексная сталь

- труба 904L

- Круглый стержень из инконеля 625

- купить Пластины A240