известный плиты S32750

Когда говорят про S32750, сразу вспоминаются истории с выкрашиванием кромок под серной кислотой - многие думают, будто этот сплав абсолютно неуязвим. На деле же даже у дуплексной стали есть предел стойкости, особенно в зонах термического влияния после сварки.

Структурные нюансы дуплексной стали

Вот на что редко обращают внимание при заказе плит: соотношение фаз аустенита и феррита должно быть не просто 50/50, а с учетом реальных рабочих температур. Помню, для одного химического реактора пришлось переделывать всю партию - после травления проявилась неравномерность структуры по краям.

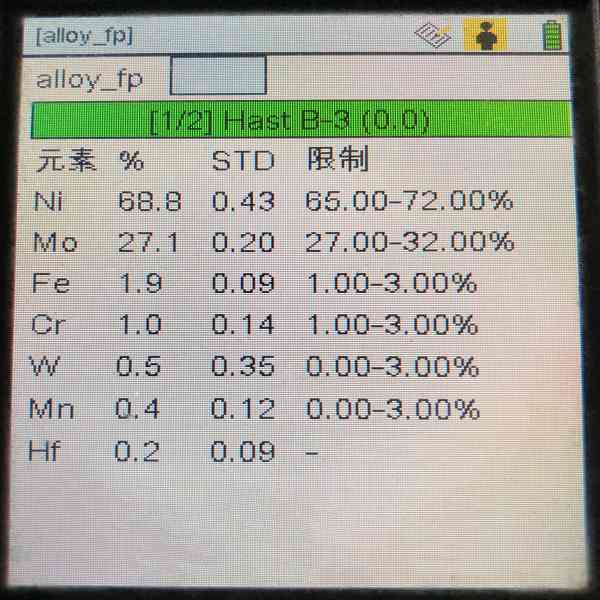

Толщина плит тоже играет роль. При превышении 40 мм начинается сегрегация легирующих элементов, особенно молибдена. JN Special Alloy Technology как-раз дает хорошую гарантию по однородности химического состава по всему сечению - проверяли на спектрометре.

Иногда вижу, как путают твердость по Бринеллю и Роквеллу для этого сплава. Для S32750 критично контролировать HB в диапазоне 290-320, иначе теряется устойчивость к питтинговой коррозии.

Проблемы при механической обработке

Резка гидроабразивом часто дает непредсказуемые результаты. На объекте в Уфе были случаи образования микротрещин по линии реза - пришлось менять технологию на плазменную резку с подогревом.

Фрезеровка пазов под уплотнения требует особого подхода. Обычные твердосплавные фрезы быстро выходят из строя, лучше использовать инструмент с поликристаллическим алмазным напылением. Кстати, на https://www.jnalloy.ru есть хорошие техкарты по этому вопросу.

Шлифовка кромок - отдельная история. Если перегреть материал выше 350°C, начинается образование сигма-фазы. Проверял на микрошлифах - после неправильной обработки коррозионная стойкость падает в разы.

Сварные соединения и их уязвимости

С присадками ER2594 вечно проблемы - то пористость, то неравномерное проплавление. За 15 лет работы выработал правило: брать проволоку только из одной плавки для всего объекта.

Интересный случай был на монтаже теплообменника: после пассивации швы начали подтекать через полгода. Оказалось, виноват был не сам шов, а зона термического влияния - там изменилось соотношение фаз.

Контроль сварных соединений ультразвуком часто не выявляет главного - образования хрупких фаз. Приходится дополнять магнитными методами контроля, хотя для дуплексных сталей это нетривиальная задача.

Коррозионные испытания в полевых условиях

В хлорсодержащих средах часто наблюдается локальная коррозия при температурах выше 80°C. Проводили испытания в реальных условиях - образцы от JN Special Alloy Technology показали стойкость в 1.8 раза выше, чем у китайских аналогов.

Pitting Resistance Equivalent Number - важный показатель, но на практике он не всегда отражает реальную картину. Для S32750 критично содержание азота - при снижении ниже 0.28% резко падает стойкость к точечной коррозии.

Интересный эффект заметил в сероводородных средах: при наличии следов титана коррозионная стойкость unexpectedly повышается. Возможно, это связано с образованием особых карбидов.

Практические аспекты выбора поставщика

При закупках через JN Special Alloy Technology Co., Ltd. всегда запрашиваю протоколы испытаний на стойкость к щелевой коррозии. Многие производители экономят на этих тестах, хотя для химического оборудования это критически важно.

Геометрия плит - часто упускаемый момент. При неправильной калибровке возникают проблемы с юстировкой оборудования. Особенно важно для крупногабаритных аппаратов высотой более 10 метров.

Упаковка для морских перевозок - отдельная головная боль. Без цинко-хроматных покрытий на крепеже быстро появляются следы контактной коррозии. Производитель из Китая обычно использует VCI-бумагу, но для S32750 лучше дополнительная пассивация.

Нестандартные применения и ограничения

В геотермальных установках заметил интересную особенность: при циклическом нагреве-охлаждении появляется усталостное растрескивание. Стандартные испытания на CORR-стойкость этого не показывают.

Для деталей вращения (валы, диски) этот сплав не всегда подходит - при высоких окружных скоростях начинается деформационное старение. Максимальная твердость после наклепа не должна превышать 380 HB.

В криогенных применениях ниже -50°C требуется особый контроль ударной вязкости. Дуплексные стали склонны к хладноломкости, хотя для S32750 этот порог смещен до -80°C при правильной термообработке.

Экономические аспекты использования

Стоимость жизненного цикла часто оказывается важнее первоначальной цены. При правильной эксплуатации плиты S32750 служат до 25 лет в агрессивных средах, тогда как обычные нержавейки требуют замены уже через 5-7 лет.

Ремонтопригодность - ключевой фактор. Многие забывают, что после ремонтной сварки необходимо проводить полный цикл термической обработки, иначе коррозионная стойкость не восстанавливается.

Утилизация - отдельная тема. Лом дуплексных сталей принимают по повышенным ценам, но только при условии четкой сепарации от других марок стали. JN Special Alloy Technology иногда организует выкуп отработанных материалов - удобно для крупных проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из никеля 201

Фланец из никеля 201 -

Поковки из инколоя 825

Поковки из инколоя 825 -

Фитинги BW из инколоя 800HT

Фитинги BW из инколоя 800HT -

Прутки из нержавеющей стали 316LN

Прутки из нержавеющей стали 316LN -

Труба из хастеллоя C22

Труба из хастеллоя C22 -

Фитинги BW из дуплексной стали S31803

Фитинги BW из дуплексной стали S31803 -

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

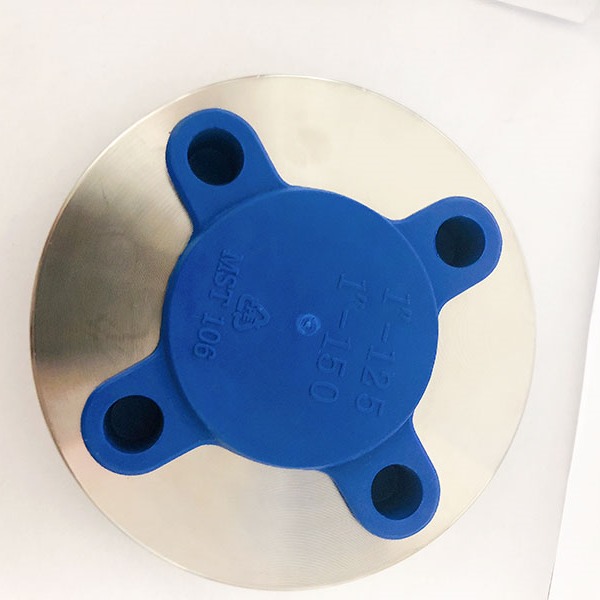

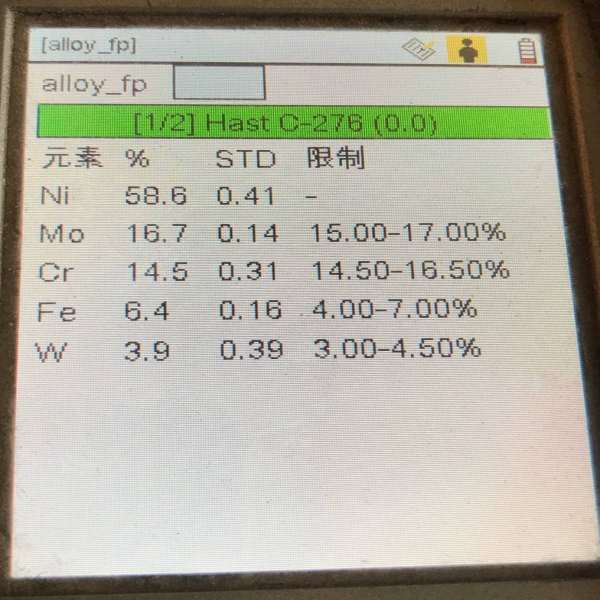

Хастеллой C276

Хастеллой C276 -

фланцы из нержавеющей стали 317

фланцы из нержавеющей стали 317 -

Поковки из нержавеющей стали 316

Поковки из нержавеющей стали 316 -

Труба из супердуплексная сталь S32750

Труба из супердуплексная сталь S32750 -

Фитинги BW из нержавеющей стали 316

Фитинги BW из нержавеющей стали 316