известный труба 2507

Когда говорят про известный труба 2507, многие сразу вспоминают про коррозионную стойкость, но редко кто учитывает дельта-феррит в структуре сплава. На практике даже у проверенных поставщиков вроде JN Special Alloy Technology Co., Ltd. бывают партии с неоднородностью до 12% - это не брак, но требует дополнительных расчетов при проектировании.

Специфика металлургической обработки

Наш технадзор как-то забраковал партию труб от китайского производителя JN Alloy - в сертификатах было заявлено содержание молибдена 3.8%, а фактические испытания показали 3.2%. Разница кажется незначительной, но для сероводородсодержащих сред это критично. Пришлось перенаправлять эти трубы на менее ответственные объекты.

Особенно проблематично с толщиной стенки - при холодной деформации часто возникает анизотропия механических свойств. Для дуплексной стали это важнее, чем для обычных нержавеек. На сайте jnalloy.ru правильно указывают контроль по ультразвуку, но на практике даже эхо-сигнал не всегда выявляет микротрещины после формовки.

Лучшие результаты показывают трубы после растворного отжига с быстрым охлаждением. Но здесь есть нюанс - если скорость охлаждения недостаточная, может начаться выделение сигма-фазы. Как раз в прошлом месяце видел такой случай на объекте в Татарстане - трубы 2507 начали терять пластичность после полугода эксплуатации в теплообменнике.

Проблемы сварных соединений

Сварка дуплексных сталей - отдельная головная боль. Даже используя правильные присадочные материалы, можно получить структуру с превышением содержания аустенита. Помню, на монтаже технологического трубопровода пришлось переделывать 17 стыков из-за неправильного подбора газовой защиты.

Особенно критично для труб большого диаметра - здесь нужен строгий контроль межпроходных температур. Некоторые подрядчики пытаются экономить, не используя индукционный нагрев, но потом получают трещины в зоне ТВЧ. Наш опыт показывает, что для труба 2507 оптимален диапазон 100-150°C, а не 80-120 как часто пишут в рекомендациях.

Интересный случай был с фитингами от JN Special Alloy - поставили партию отводов с маркировкой ASTM A790, но при радиографическом контроле выявили неравномерность структуры в зоне гнутья. Производитель признал проблему и заменил всю партию, но проект из-за этого сдвинулся на три недели.

Особенности монтажа и эксплуатации

При монтаже технологических трубопроводов часто недооценивают необходимость специального инструмента. Резка абразивными кругами для обычных нержавеек вызывает локальный перегрев дуплексной стали - в итоге теряем коррозионную стойкость по кромке. Лучше использовать плазменную резку с водяным охлаждением.

На химическом заводе в Перми был показательный случай - при замене участка трубопровода использовали такелажные захваты, которые оставили вмятины на поверхности трубы. Казалось бы, мелочь, но именно в этих местах через полгода появились точечные поражения. Теперь всегда требуем использовать мягкие стропы.

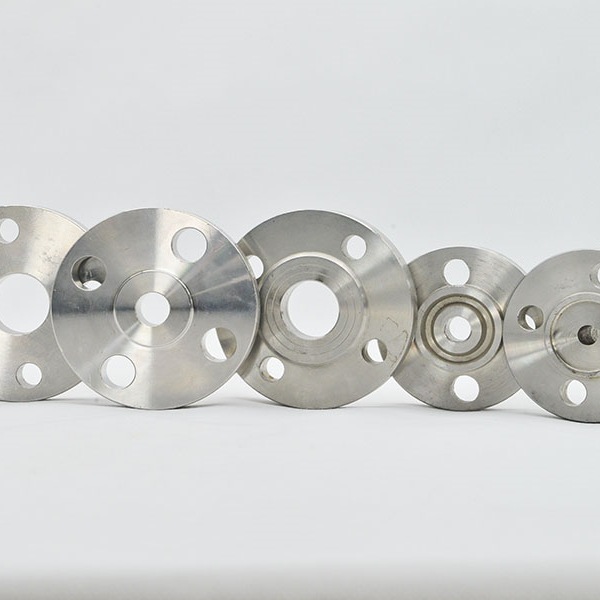

Что касается фланцевых соединений - для труба 2507 нужно особое внимание к подбору прокладочных материалов. Графитовые прокладки не подходят категорически, только PTFE или спирально-навитые с уплотнительным кольцом из дуплексной стали. На сайте jnalloy.ru в разделе фланцев есть хорошие варианты, но нужно специально уточнять комплектацию.

Контроль качества и испытания

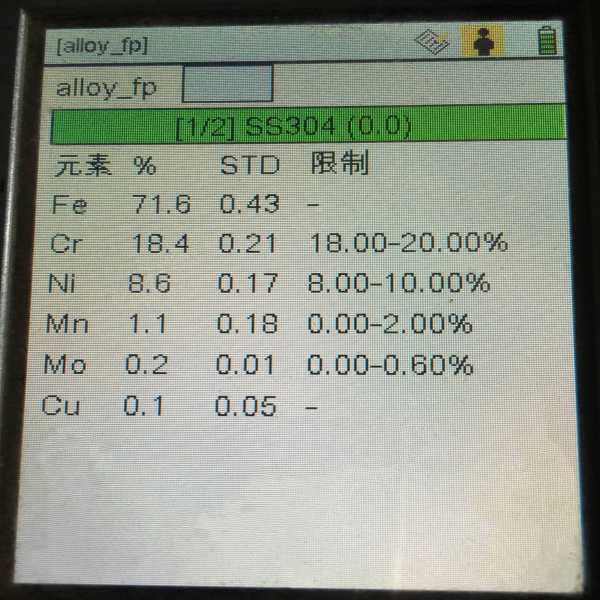

Сертификаты по EN 10204 3.1 не всегда отражают реальное положение дел. Мы обязательно делаем выборочные испытания на стойкость к питтинговой коррозии - метод ASTM G48 до сих пор самый надежный. Для критичных объектов проводим дополнительные испытания в хлоридсодержащих средах.

Частая проблема - расхождение в химическом составе между сертификатом и фактическим анализом. Особенно это касается содержания азота - для дуплексных сталей это ключевой элемент. В прошлом квартале из трех поставщиков только JN Alloy показала стабильные результаты по всем партиям.

Ультразвуковой контроль нужно проводить не только по телу трубы, но и особое внимание уделять зонам термического влияния после сварки. Именно там чаще всего возникают микротрещины, которые не видны при визуальном осмотре. На одном из объектов пришлось заменять 8% всех сварных стыков именно по этой причине.

Экономические аспекты применения

Многие заказчики initially пугаются цены дуплексных сталей, но не учитывают стоимость жизненного цикла. Для агрессивных сред замена обычных нержавеек на труба 2507 окупается за 2-3 года только за счет сокращения простоев на ремонты.

Интересный расчет делали для нефтехимического комплекса - использование труб 2507 вместо 904L дало экономию 17% на начальном этапе при сопоставимых эксплуатационных характеристиках. Правда, пришлось дополнительно обучать персонал особенностям монтажа.

Сейчас многие производители, включая JN Special Alloy Technology, предлагают готовые решения - не просто трубы, а комплекты с подобранными фитингами и фланцами. Это значительно упрощает логистику и снижает риски несовместимости материалов. На их сайте jnalloy.ru есть хороший подбор по стандартным типоразмерам.

Перспективы развития материала

Сейчас ведутся работы по улучшению характеристик дуплексных сталей для арктических условий. Стандартная труба 2507 имеет ограничения по работе при температурах ниже -40°C, но новые модификации с оптимизированным содержанием никеля показывают хорошие результаты.

На экспериментальном производстве тестируем трубы с добавлением вольфрама - предварительные результаты показывают увеличение стойкости к щелевой коррозии на 15-20%. Правда, это пока лабораторные испытания, до промышленного внедрения еще далеко.

От традиционных производителей вроде JN Alloy ждем большего внимания к стандартизации длины труб - нестандартные размеры часто приводят к увеличению отходов при монтаже. Это особенно актуально для крупных проектов, где счет идет на километры трубопроводов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нержавеющая сталь 304

Нержавеющая сталь 304 -

Пластина из монеля K500

Пластина из монеля K500 -

Поковки из нержавеющей стали 321

Поковки из нержавеющей стали 321 -

Прутки из хастеллоя B3

Прутки из хастеллоя B3 -

Поковки из нержавеющей стали AL6XN

Поковки из нержавеющей стали AL6XN -

Нержавеющая сталь 347

Нержавеющая сталь 347 -

Прутки из дуплексной стали S32205

Прутки из дуплексной стали S32205 -

Фитинги BW из инконеля 625

Фитинги BW из инконеля 625 -

Фитинги BW из дуплексной стали S31803

Фитинги BW из дуплексной стали S31803 -

Фитинги BW из сплав 31

Фитинги BW из сплав 31 -

Фланец из инконеля 601

Фланец из инконеля 601 -

Фитинги BW из нержавеющей стали 316H

Фитинги BW из нержавеющей стали 316H