известный труба 904L

Когда слышишь ?известный труба 904L?, первое, что приходит в голову — это, конечно, химическая стойкость. Но вот что редко упоминают: даже у этой легенды есть слабые места, которые всплывают при реальной эксплуатации. Я, например, лет семь назад чуть не провалил проект из-за якобы ?не той? партии — оказалось, всё упиралось в обработку сварных швов.

Чем 904L на самом деле отличается от 316L

Многие до сих пор путают 904L с улучшенной 316L — мол, просто немного больше молибдена. На деле разница фундаментальная: медь в составе 904L — это не ?добавка?, а game-changer для сернокислых сред. Помню, на одном из химических заводов под Уфой ставили эксперимент: параллельно работали трубы из 316L и 904L в одинаковых условиях. Через полгода 316L покрылась точечными поражениями, а 904L — лишь матовый налёт, который снимался обычной промывкой.

Но есть нюанс: если в среде есть хлориды, преимущество 904L резко снижается. Как-то раз нам пришлось экстренно менять трубопровод на объекте в Прикаспии — заказчик сэкономил и поставил 904L там, где нужен был хастеллой. Результат: межкристаллитная коррозия в сварных соединениях за 4 месяца.

Кстати, о сварке — вот где 904L показывает характер. Электроды должны быть не просто ?похожего состава?, а строго соответствующие по содержанию углерода. Однажды видел, как бригада использовала ER320LR вместо 904L — швы потрескались ещё до гидроиспытаний.

Проблемы при обработке и монтаже

904L — материал капризный при механической обработке. Если режешь обычную нержавейку — один набор параметров, а здесь совсем другие скорости подачи. Как-то на производстве JN Special Alloy Technology Co., Ltd. пришлось переделывать партию фланцев — технолог выставил стандартные режимы для нержавейки, и резец просто ?горел? на поверхности.

Гибка труб — отдельная история. Минимальный радиус меньше 5D — и появляются микротрещины, которые не видны при визуальном контроле. Проверяли ультразвуком партию для нефтехимического комбината — в 30% труб были дефекты именно в местах гиба. Пришлось пускать всё на переплавку.

Монтажники часто не любят 904L из-за высокой твёрдости. Резьбовые соединения требуют особой осторожности — перетянешь на четверть оборота, и появляется риск холодной деформации. Видел как-то на сайте jnalloy.ru — у них в техлистах есть специальный раздел по монтажным моментам для разных диаметров, но многие почему-то его игнорируют.

С чем сочетать (и не сочетать) в системах

904L не терпит соседства с углеродистыми сталями — гальваническая пара получается убийственной. Был случай на целлюлозном заводе: поставили переходник из чермета между участками из 904L — через три месяца вместо переходника была ржавая каша.

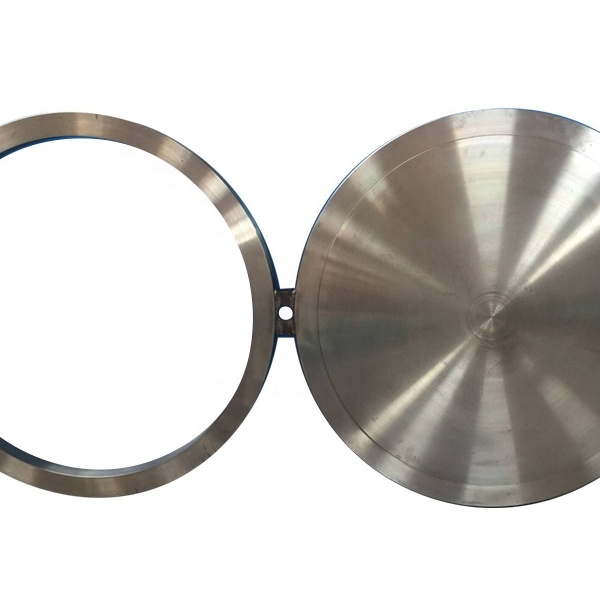

Фланцевые соединения — отдельная тема. Прокладки из графита или ПТФЭ работают плохо, нужны специальные уплотнения. Мы после нескольких неудач перешли на спирально-навитые прокладки с никелевым наполнителем — дороже, но надёжность на порядок выше.

Арматура — вот где чаще всего экономят. Ставят обычные шаровые краны из 316L на трубопроводы из 904L, а потом удивляются локальной коррозии. Правильно — либо вся система из одного материала, либо изолирующие фланцы. Но последние — это дополнительные точки потенциальных протечек.

Контроль качества: на что смотреть в первую очередь

Сертификаты — это хорошо, но мы всегда делаем выборочный анализ спектрометром. Как-то попалась партия с маркировкой 904L, а по факту — 317L с ?подкрученным? химическим составом. Разницу заметили только когда трубы пошли под пресс — поведение металла было совсем другим.

Визуальный контроль под лупой — обязательный этап. Ищем не просто дефекты, а специфические рисунки на поверхности. У 904L после травления должна быть характерная ?полосчатость? — если её нет, возможно, материал неправильно термообрабатывали.

Испытания на межкристаллитную коррозию — дорого, но необходимо. Особенно для сварных соединений. Экономия на этом этапе потом обходится в разы дороже. Помню, один поставщик предлагал ?упрощённую? схему испытаний — мол, и так пройдёт. Не прошло — через полгода трубопровод пришлось менять полностью.

Перспективы и альтернативы

Сейчас появляются дуплексные стали типа 2205 — для многих применений они выгоднее. Но где нужна именно стойкость к горячей серной кислоте, 904L пока вне конкуренции. Хотя цена кусается — метраж трубы 904L стоит как автомобиль среднего класса.

Инколои и хастеллои — конечно, круче, но не всегда оправдано. Для температур до 50°C в сернокислых средах 904L часто оптимален. А вот если есть фториды — даже не думайте, только хастеллой C-276.

Интересно, что JN Special Alloy Technology как производитель сейчас предлагает комбинированные решения — например, трубы 904L с наружным покрытием для защиты от атмосферной коррозии. Пока пробовали только на экспериментальных участках — вроде работает, но долговечность под вопросом.

Выводы, которые нигде не прочитаешь

Главный урок за 15 лет работы с 904L: не верь сертификатам слепо, проверяй каждый погонный метр. И имей запасной вариант на случай, если партия ?не пойдёт?.

Сварщиков для 904L нужно обучать отдельно — стандартные навыки по нержавейке здесь не работают. Лучше потратить месяц на подготовку, чем потом переделывать километры трубопроводов.

И да — если видишь подозрительно дешёвую трубу 904L, беги от неё как от огня. Скорее всего, это или брак, или откровенная подделка. На материалах для химической промышленности экономить — себе дороже.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из инконеля 718

Фитинги BW из инконеля 718 -

Поковки из инконеля 601

Поковки из инконеля 601 -

Пластина из хастеллоя C22

Пластина из хастеллоя C22 -

Фланец из инколоя 800H

Фланец из инколоя 800H -

Фланец из монеля K500

Фланец из монеля K500 -

Труба из нержавеющей стали AL6XN

Труба из нержавеющей стали AL6XN -

Пластина из никеля 200

Пластина из никеля 200 -

Фланец из супердуплексная стали S32750

Фланец из супердуплексная стали S32750 -

Прутки из сплава 31

Прутки из сплава 31 -

Фитинги BW из нержавеющей стали 316H

Фитинги BW из нержавеющей стали 316H -

Фитинги BW из никель 200

Фитинги BW из никель 200 -

Поковки из хастеллоя X

Поковки из хастеллоя X

Связанный поиск

Связанный поиск- AL6XN Трубопроводная арматура из нержавеющей стали

- Китай 316 Стальная труба из нержавеющей стали Поставщик

- 904L Круглый стержень из нержавеющей стали

- труба S32205 цена

- плиты 2205 Поставщики

- купить Пластины S31803

- сертификат плиты 904L

- Китай 317 Стальная труба из нержавеющей стали заводы

- Пластины S31803 Поставщики

- самый лучший плиты 904L