известный труба S31803

Если честно, когда заказчики запрашивают 'известный труба S31803', половина даже не представляет разницы между обычной нержавейкой и дуплексной сталью. На прошлой неделе пришлось разбирать аварию на химическом заводе - поставили 321-ю марку вместо S31803, через три месяца трубы пошли пузырями. Хотя по ГОСТу оба материала относятся к коррозионностойким, но для сероводородных сред только дуплексные стали дают реальную защиту.

Ключевые отличия дуплексных сталей

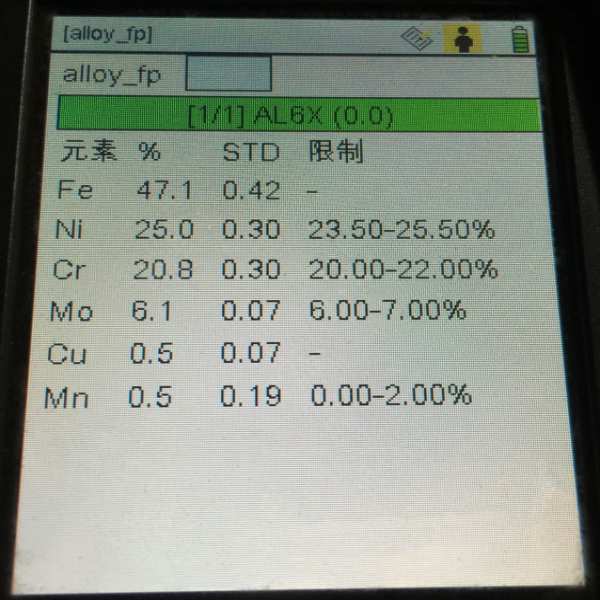

В S31803 принципиально другая структура - 50% феррита и 50% аустенита. Это не просто маркировка, а технология термообработки при °C с быстрым охлаждением. Как-то на производстве в Китае пробовали удешевить процесс - снизили температуру закалки до 950°C. Результат? Межкристаллитная коррозия в зонах сварных швов.

Поставщики вроде JN Special Alloy Technology Co., Ltd. всегда акцентируют контроль содержания азота - минимум 0.15%. Помню, в 2022 году были проблемы с браком у конкурентов: азот падал до 0.08%, что снижало pitting resistance equivalent number ниже 35. На их сайте https://www.jnalloy.ru прямо указаны параметры испытаний на стресскоррозию.

Для нефтегазовых проектов важно сочетание прочности и пластичности. Предел текучести S МПа против 220 у стандартных аустенитных сталей. Но есть нюанс: при температурах выше 300°C начинается охрупчивание из-за образования сигма-фазы.

Практические проблемы при сварке

Сварка - самое слабое место. Даже у качественных труб от проверенных производителей возникают проблемы с ЗТВ. В прошлом месяце на объекте в Татарстане пришлось перекладывать 120 метров трубопровода - в зоне термического влияния появились хрупкие фазы.

Рекомендую использовать электроды E2209 с подогревом до 150°C. Ни в коем случае не применять технологии для аустенитных сталей! Контроль межпропускной температуры 100-150°C - строжайший. Один раз видел, как сварщики пренебрегли этим правилом - результат трещины по всему периметру стыка.

После сварки обязательна пассивация азотной кислотой. Химсостав должен сохранять баланс хрома (21-23%) и молибдена (2.5-3.5%). В документации JN Special Alloy Technology всегда указывают параметры для каждого плавка.

Реальные случаи применения

На морской платформе в Каспийском море трубы S31803 отработали 8 лет без замены. Солевые туманы, сероводородная коррозия - стандартные 304-е стали там не выдерживают и года. Но важно учитывать скорость потока - при превышении 30 м/с начинается эрозионно-кавитационное разрушение.

В опреснительных установках ОАЭ используем именно эту марку для теплообменников. Температура до 80°C, содержание хлоридов 50000 ppm. За пять лет эксплуатации - только одна замена из-за механического повреждения.

Интересный случай был на целлюлозно-бумажном комбинате: в слабокислых средах при pH 4-5 трубы S31803 показали лучшую стойкость чем более дорогие супердуплексные стали. Оказалось, важно содержание органических кислот.

Типичные ошибки при выборе

Самая распространенная ошибка - экономия на толщине стенки. Для давления 40 бар минимальная толщина 3.5 мм, но заказчики часто требуют 2.5 мм. Потом удивляются трещинам по сварным швам.

Путают S31803 с S32205 - разница в содержании азота критична для работы в хлоридных средах. У 2205-й марки PREN 35, у . Для морской воды это принципиально.

Недавно отказались от поставки для фармацевтического завода - заказчик требовал полировку до Ra 0.4 мкм, но для этой марки это экономически нецелесообразно. Лучше использовать 316L с аналогичной отделкой.

Перспективы материала

Сейчас появляются модификации с добавлением вольфрама - S31803 W. Но практика показывает, что для большинства применений стандартный состав оптимален. Дуплексные стали типа 2507 дороже на 40%, а преимущества проявляются только в специфических условиях.

На сайте https://www.jnalloy.ru правильно отмечают, что будущее - за комбинированными решениями. Например, трубы S31803 с внутренним покрытием из инконеля для особо агрессивных сред.

Лично считаю, что этот материал останется рабочим инструментом для химической и нефтегазовой отрасли еще минимум 10-15 лет. Альтернативы по соотношению цена/качество пока не видно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из нержавеющей стали 304L

Прутки из нержавеющей стали 304L -

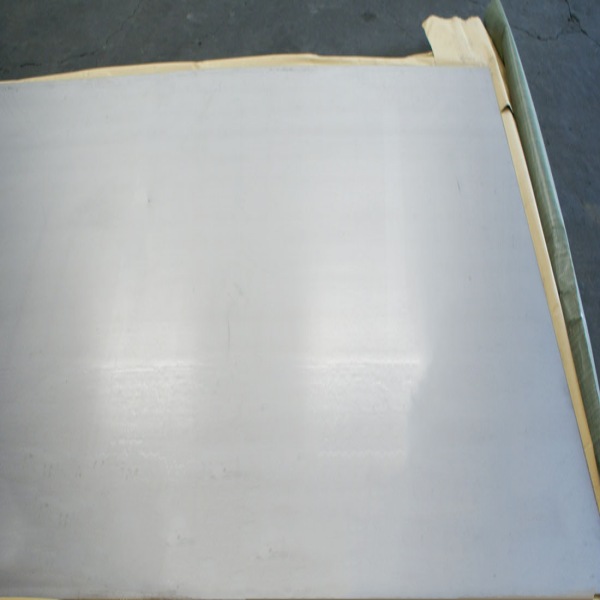

Пластина из инконеля 600

Пластина из инконеля 600 -

Пластина из нержавеющей стали 310S

Пластина из нержавеющей стали 310S -

Поковки из нержавеющей стали 317L

Поковки из нержавеющей стали 317L -

Поковки из хастеллоя X

Поковки из хастеллоя X -

Хастеллой G30

Хастеллой G30 -

Нержавеющая сталь 316Ti

Нержавеющая сталь 316Ti -

Фитинги BW из сплав 20

Фитинги BW из сплав 20 -

Труба из хастеллоя B2

Труба из хастеллоя B2 -

Фитинги BW из инколоя 800

Фитинги BW из инколоя 800 -

Фитинги BW из нержавеющей стали 316L

Фитинги BW из нержавеющей стали 316L -

Фитинги BW из нержавеющей стали 304

Фитинги BW из нержавеющей стали 304