известный труба S32205

Когда говорят про S32205, сразу вспоминаются те самые толстостенные трубы для агрессивных сред. Но многие до сих пор путают его с обычной нержавейкой — мол, просто марка подороже. На деле разница в химстойкости как между 'Жигулями' и вездеходом. Особенно если речь про концентрации хлоридов.

Что на практике значит 'дуплекс'

Взяли мы как-то партию труб S32205 для теплообменника морской воды. По паспорту всё идеально: 50% аустенита, 50% феррита. Но после полугода работы пошли точечные коррозии. Стали разбираться — оказалось, при сварке термообработку не довели до 1900°F, и получились сигма-фазы по границам зёрен.

Заметил, что некоторые поставщики грешат перекосом соотношения фаз. Если феррита больше 55% — трещины при гибке неизбежны. Проверяю теперь всегда ферритомером, даже если сертификаты в порядке.

Кстати, JN Special Alloy Technology Co., Ltd. в этом плане надёжны — у них в сертификатах сразу указаны результаты ультразвукового контроля по всей длине трубы. Видно, что технологию выдерживают строго.

Сварка — где кроются главные риски

Для S32205 нельзя варить чем попало. Брали как-то электроды ER2209, а содержание азота в наплавке оказалось ниже 0.12% — шов начал обгонять основой металл по коррозии. Пришлось перекладывать целый участок трубопровода.

Сейчас работаем только с присадочными материалами, где азот добавлен сознательно. Важный момент — межпроходная температура не выше 150°C, иначе феррит превращается во всякую бесполезную дрянь.

На их сайте https://www.jnalloy.ru видел полезную таблицу по режимам сварки для разных толщин стенки. Пригодилось, когда делали узел с перепадом сечений.

Когда S32205 не спасает

Был у нас проект с сероводородсодержащей средой — думали, дуплексная сталь вытянет. Но при температуре выше 80°C и давлении от 5 бар пошли водородные трещины. Пришлось переходить на 2507, хоть и дороже.

Ещё критично содержание серы — если больше 0.002%, в средах с серной кислотой даже S32205 долго не живёт. Проверяйте химсостав особенно тщательно, особенно у бесшовных труб.

Кстати, у JN Special Alloy Technology в ассортименте есть как раз толстостенные бесшовные трубы — они для таких условий лучше, потому что продольный шов всегда слабое место.

Механическая обработка — неочевидные моменты

Резать S32205 — отдельная история. Обычные пластины для нержавейки тут не работают. Нашли оптимальный вариант — пластины с покрынием AlTiCrN, но скорость реза приходится снижать на 20% compared с 316L.

При нарезке резьбы важно давать большой угол подъёма — сталь-то вязкая. Как-то попробовали делать как с углеродистой сталью — получили наклёп, который потом привёл к межкристаллитной коррозии.

Заказывали как-то прутки через https://www.jnalloy.ru — у них калиброванная поверхность, это снижает риск дефектов при обработке. Мелочь, а важно.

Что в перспективе

Сейчас появляются модификации S32205 с добавлением вольфрама — для повышенных температур promising. Но я пока осторожен: видел лабораторные испытания, где при длительном нагреве всё равно идёт охрупчивание.

Из интересного — начинают применять трубы S32205 с внутренним плакированием медью для особых случаев теплообмена. Но технология пока сыровата, сами пробовали — adhesion неравномерный.

Дуплексные стали вообще перспективное направление — особенно для арктических проектов. У того же JN Special Alloy Technology Co., Ltd. уже есть варианты с пониженным содержанием углерода для криогенных температур.

Выводы которые дорого стоили

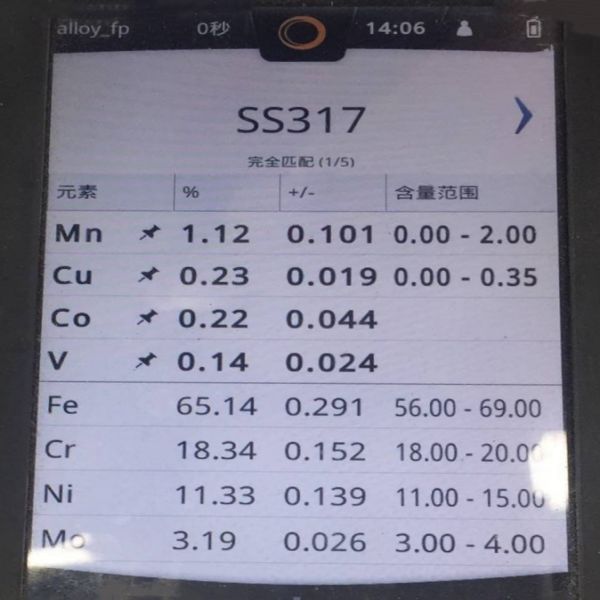

Главное — не верить слепо сертификатам. Обязательно делать выборочный анализ химсостава, особенно на азот и молибден. Разница даже в 0.2% по Mo уже критична для морской воды.

При выборе поставщика смотрю на наличие полного цикла контроля. Когда производитель сам делает УЗК, рентген и гидроиспытания — это снижает риски. Упомянутая компания как раз из таких — видно по тому, как оформлена техническая документация.

И да — S32205 не панацея. Для каждого случая нужно считать экономику: иногда проще взять 904L, иногда — переплатить за 2507. Но для 90% агрессивных сред при температурах до 60°C — оптимальный выбор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из дуплексной стали S31803

Прутки из дуплексной стали S31803 -

Прутки из нержавеющей стали 317

Прутки из нержавеющей стали 317 -

Прутки из хастеллоя C2000

Прутки из хастеллоя C2000 -

Пластина из нержавеющей стали 254SMO

Пластина из нержавеющей стали 254SMO -

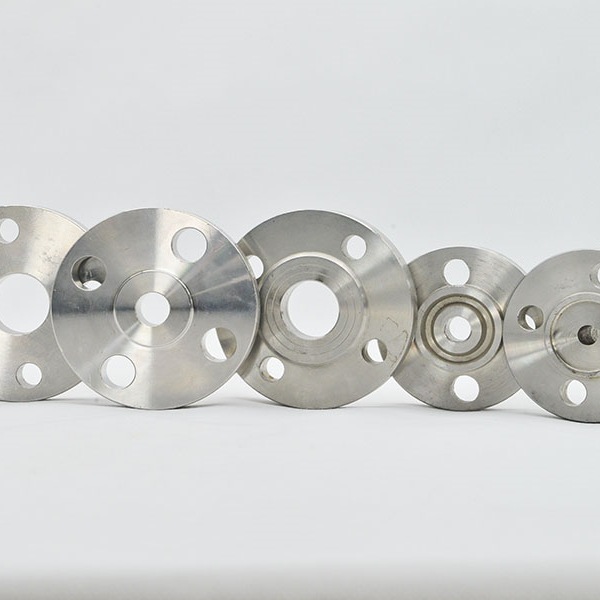

Фланец из инконеля 601

Фланец из инконеля 601 -

Фитинги BW из хастеллоя C276

Фитинги BW из хастеллоя C276 -

Труба из хастеллоя B3

Труба из хастеллоя B3 -

Пластина из дуплексной стали S31803

Пластина из дуплексной стали S31803 -

Пластина из инколоя 825

Пластина из инколоя 825 -

Фланцы из нержавеющей стали 316L

Фланцы из нержавеющей стали 316L -

Труба из нержавеющей стали 316L

Труба из нержавеющей стали 316L -

Поковки из инколоя 800HT

Поковки из инколоя 800HT

Связанный поиск

Связанный поиск- Фланец из хастеллойной стали B2

- Китай 316LN Стальная труба из нержавеющей стали Поставщики

- Трубопроводная арматура из нержавеющей стали

- Китай плиты A240

- Китай 316 Стальная труба из нержавеющей стали заводы

- Пластины S32205 Производитель

- Стальная труба из инконеля 718

- из хастеллойной стали

- Китай 304l Стальная труба из нержавеющей стали Производитель

- 321 Стальная труба из нержавеющей стали