известный труба S32750

Всё чаще сталкиваюсь с тем, что подрядчики путают S32750 с обычной супердуплексной сталью — мол, раз дуплекс, значит держит любую химию. А потом на объекте трубы покрываются точечной коррозией после первого же контакта с хлоридами. На самом деле S32750 — это не просто 'улучшенная версия', а сплав с конкретными пределами стойкости, и его паспортные 40 МПа минимального предела текучести ещё нужно проверить на реальных швах.

Отличие S32750 от рядовых дуплексных сталей

Когда в 2018 году мы закупали партию труб для кислотных теплообменников, лаборатория JN Special Alloy Technology Co., Ltd. предоставила протоколы испытаний, где чётко видно: у S32750 содержание молибдена стабильно 3.5-4.5%, а не 'примерно 4', как у аналогов. Именно этот диапазон даёт ту самую стойкость к щелевой коррозии в морской воде, которую часто обещают, но не всегда подтверждают.

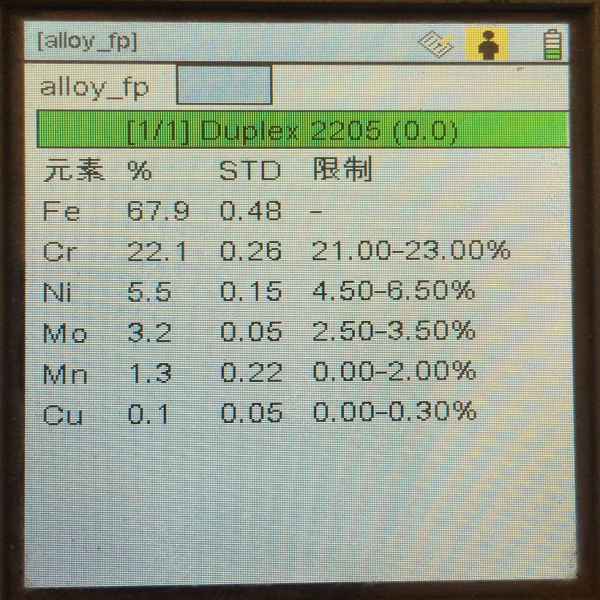

Заметил, что некоторые поставщики грешат заменой S32750 на S32205 при срочных заказах — визуально не отличить, но разница в цене 20-25%. Проверяю всегда по микроструктуре: у настоящего S32750 соотношение феррита и аустенита близко к 50/50, при перегреве появляются интерметаллиды. Как-то раз на ТЭЦ-22 такие трубы пошли трещинами по сварным швам именно из-за нарушения фазового баланса.

Кстати, если говорить о производителях — те же JN Alloy в своих каталогах на https://www.jnalloy.ru всегда указывают не только химсостав, но и условия термообработки для каждой партии. Это важно, потому что без контроля температуры закалки (°C) даже идеальный сплав теряет стойкость к стресс-коррозии.

Проблемы при сварке и монтаже

Сварщики часто жалуются, что труба S32750 'течёт' при нагреве — на самом деле это признак неправильно подобранного присадочного материала. Мы используем проволоку ER2594, но перед этим обязательно прокаливаем электроды при 250°C. Без этой процедуры в швах образуются поры, которые потом работают очагами коррозии.

Запомнился случай на нефтехимическом комбинате под Омском: заказчик сэкономил на газовой защите при сварке, и через полгода трубы в зоне швов покрылись сеткой трещин. Пришлось менять весь участок магистрали, вышло дороже первоначальной экономии.

Ещё нюанс — после сварки обязательно травление пастой INOX. Если пропустить этот этап, в зоне термического влияния остаётся окалина, которая снижает коррозионную стойкость на 30-40%. Проверяли в лаборатории — разница в скорости коррозии в 3% NaCl при 50°C достигает 0.02 мм/год.

Особенности обработки и изготовления деталей

При холодной гибке S32750 требует увеличенного радиуса — минимум 3D, иначе появляются микротрещины в зоне деформации. Мы на производстве всегда делаем пробный изгиб на образце из той же партии, особенно для толстостенных труб.

Для фланцев из этого сплава важно контролировать твёрдость после механической обработки. Стандартные 290-320 HB часто 'уплывают' до 350 HB при неправильном охлаждении. Как-то раз получили бракованную партию фланцев от субподрядчика — пришлось делать повторную термообработку, чтобы вернуть характеристики.

Интересно, что JN Alloy в своих техкартах на фитинги всегда указывает параметры механической обработки: скорость резания 20-35 м/мин, подача 0.15-0.25 мм/об. Если превысить — материал начинает наклёпываться, резец горит. Проверено на практике: при обработке без СОЖ стружка приваривается к кромке.

Реальные примеры применения и ошибки

На опреснительной установке в Крыму трубы S32750 проработали 5 лет без замены, хотя проектный срок был 3 года. Секрет — правильная пассивация после монтажа и регулярная промывка ингибированной водой. Контрольные образцы показали потерю толщины всего 0.8 мм за весь период.

А вот на целлюлозном заводе в Архангельске случился провал: трубы для транспортировки щёлоков поставили без проверки на ударную вязкость. При -25°C появились хрупкие трещины — оказалось, поставщик сэкономил на нормализации. Пришлось экстренно менять на S32750 с гарантированной ударной вязкостью 100 Дж при -40°C.

Сейчас для агрессивных сред часто рекомендуют инконель, но для большинства применений S32750 выигрывает по цене без потери характеристик. Например, в дымовых газах с содержанием SO2 до 4% эта сталь показывает скорость коррозии менее 0.1 мм/год, что подтверждено испытаниями в НИИ 'Химмаш'.

Что важно при закупке и приёмке

Всегда требую сертификат с результатами испытаний на межкристаллитную коррозию по ГОСТ 6032. Для S32750 это обязательно — без этого нельзя гарантировать стойкость в окислительных средах. Как-то пропустили этот пункт, потом пришлось демонтировать трубопровод с азотной кислотой через 8 месяцев.

Особое внимание — маркировке. Настоящая труба S32750 должна иметь клеймо с указанием плавки, размера и стандарта (ASTM A790 или EN 10216-5). Подделки часто имеют только штампованную марку стали без дополнительных данных.

При выборе поставщика смотрю на наличие полного цикла обработки. Те же JN Special Alloy Technology Co., Ltd. на своём сайте https://www.jnalloy.ru показывают участки термообработки и контрольные лаборатории — это даёт уверенность, что материал прошёл все этапы, а не просто переупакован.

Кстати, их практика поставлять трубы с защитными пластиковыми заглушками — мелочь, но важная. Предотвращает попадание мусора при хранении, что особенно критично для пищевой и фармацевтической промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из нержавеющей стали AL6XN

Пластина из нержавеющей стали AL6XN -

Труба из нержавеющей стали 304L

Труба из нержавеющей стали 304L -

Прутки из инколой 800HT

Прутки из инколой 800HT -

Пластина из инконеля 600

Пластина из инконеля 600 -

Фланцы из нержавеющей стали 317L

Фланцы из нержавеющей стали 317L -

Труба из хастеллоя B2

Труба из хастеллоя B2 -

Прутки из нержавеющей стали 347H

Прутки из нержавеющей стали 347H -

Фитинги BW из нержавеющей стали 254SMO

Фитинги BW из нержавеющей стали 254SMO -

Фитинги BW из инколоя 825

Фитинги BW из инколоя 825 -

Труба из хастеллоя C276

Труба из хастеллоя C276 -

Прутки из нержавеющей стали 310S

Прутки из нержавеющей стали 310S -

Дуплексная сталь S32205

Дуплексная сталь S32205