известный ASTM A312

Когда говорят про ASTM A312, многие сразу представляют себе просто бесшовные трубы из нержавейки – но на практике с этой спецификацией связано столько подводных камней, что даже наши логисты иногда путаются в сертификатах. Вот на прошлой неделе чуть не отгрузили партию TP316L с неправильным содержанием углерода для высокотемпературного применения, хотя вроде бы все по стандарту делали.

Почему маркировка – это только верхушка айсберга

В наших проектах для химических заводов постоянно сталкиваемся с тем, что заказчики требуют ASTM A312 как догму, но забывают уточнять состояние поставки. Например, для труб, работающих в средах с хлоридами, обязательно нужно решение отжига и травления, иначе межкристаллитная коррозия съест стенку за полгода. Как-то пришлось переделывать целую партию TP321 потому что термист решил сэкономить на контроле температуры печи.

Кстати, у JN Special Alloy Technology Co., Ltd. на https://www.jnalloy.ru я заметил грамотный подход к этому вопросу – они сразу в документации указывают не только химический состав, но и параметры термообработки для дуплексных сталей. Это серьезно экономит время при приемке, мы уже три года берем у них трубы для объектов с морской водой.

Именно из-за таких нюансов мы теперь всегда требуем не только сертификат соответствия, но и протоколы испытаний на стойкость к точечной коррозии для проектов с соленой водой. Особенно для сплавов типа 2205 – там даже 5-градусное отклонение при отжиге резко меняет ударную вязкость.

Проблемы с подбором аналогов для ремонта

Сейчас многие пытаются заменять оригинальные трубы по ASTM A312 на более дешевые аналоги, но в случае с высокотемпературными приложениями это почти всегда провал. Помню, на нефтеперерабатывающем заводе в Татарстане попытались заменить TP347 на китайский аналог без контроля зерна – через два месяца трубы пошли 'гусиной шеей' в печном змеевике.

В каталоге JN Special Alloy Technology я видел правильный подход – они отдельно выделяют трубы для печных систем с обязательным указанием размера зерна. Кстати, их поставки дуплексных сталей S31803/S32205 всегда сопровождаются тестами на соотношение фаз, что для нас критично при работе с сероводородсодержащими средами.

Сейчас вот столкнулись с курьезом – заказали по спецификации трубы для азотной кислоты, а оказалось что материал прошел неправильное пассивирование. Пришлось срочно организовывать химическую обработку на месте, иначе бы сорвали пусконаладку. Теперь всегда проверяем не только основной стандарт, но и дополнительные обработки поверхности.

Особенности контроля качества на производстве

Когда мы первый раз заказывали у JN Special Alloy Technology трубы Inconel 625 по ASTM A312, специально приезжали на завод принимать партию. Удивило, что они делают ультразвуковой контроль не выборочно, а каждой трубы – это редкость для азиатских производителей. Хотя может поэтому у них практически нет рекламаций по трещинам в зоне ТВЧ.

Запомнился случай с поставкой труб для криогенного применения – вроде бы все по стандарту, но при -196°C несколько труб дали трещины. Оказалось проблема в остаточных напряжениях после холодной прокатки. Теперь всегда дополнительно указываем требования к снятию напряжений, даже если в ASTM A312 это не прописано явно.

Кстати, их технологи действительно понимают разницу между трубами для обычных применений и для специальных сред – когда консультировались по проекту с горячей серной кислотой, сразу предложили вариант с повышенным содержанием молибдена и специальной термичкой.

Логистические сложности с толстостенными трубами

С трубопроводами высокого давления всегда головная боль – по ASTM A312 вроде бы все предусмотрено, но когда дело доходит до толстостенных исполнений, начинаются проблемы с однородностью механических свойств по сечению. Как-то получили партию где предел текучести отличался на 40 МПа между внешней и внутренней поверхностью – хорошо вовремя заметили при входном контроле.

У поставщика JN Special Alloy Technology Co., Ltd. система контроля на производстве позволяет отслеживать такие параметры в реальном времени – показывали нам их лабораторию с установками для испытаний на растяжение при разных температурах. Для проектов с перепадом температур это критически важно.

Сейчас вот столкнулись с нестандартной ситуацией – нужно было срочно заменить трубы на действующем производстве, но новый материал должен был идеально стыковаться со старым. Специалисты с jnalloy.ru предложили сделать пробную партию с подбором режимов сварки – в итоге удалось избежать остановки производства.

Экономические аспекты выбора поставщика

Многие ошибочно считают что трубы по ASTM A312 – это товарный продукт где разницы между производителями нет. На практике разница в цене в 10-15% часто оборачивается двукратным увеличением сроков службы. Мы как-то сравнивали ресурс труб от разных поставщиков в одинаковых условиях – у тех что подороже межремонтный период оказался на 70% больше.

В профиле JN Special Alloy Technology мне нравится что они не скрывают происхождение заготовок – сразу видно где используют китайскую сталь, где японскую или немецкую. Это позволяет точнее прогнозировать поведение материала в агрессивных средах.

Кстати, их подход к ценообразованию прозрачнее чем у многих – сразу видно за что платишь: за дополнительный контроль, специальные испытания или особые условия термички. Недавно брали у них партию Hastelloy C276 для уксусной кислоты – несмотря на высокую цену, оказалось дешевле чем постоянные замены более дешевых аналогов.

Перспективы развития стандарта

Смотрю как эволюционирует ASTM A312 за последние годы – появляются новые марки сталей, ужесточаются требования к испытаниям. Особенно заметно это по дуплексным сталям – если раньше довольствовались обычным химическим анализом, то сейчас обязательно требуют контроль структуры и коррозионные тесты.

У продвинутых производителей типа JN Special Alloy Technology уже внедрены системы прослеживаемости каждой трубы – от выплавки до отгрузки. Это особенно важно для атомной и нефтехимической отраслей где важен каждый этап производства.

Думаю в ближайшие годы стандарт будет дополнен требованиями к цифровым паспортам изделий – чтобы можно было отслеживать историю эксплуатации. Мы уже сейчас начинаем внедрять такую систему на своих объектах, и поставщики которые готовы предоставлять расширенные данные по продукции оказываются в выигрышном положении.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

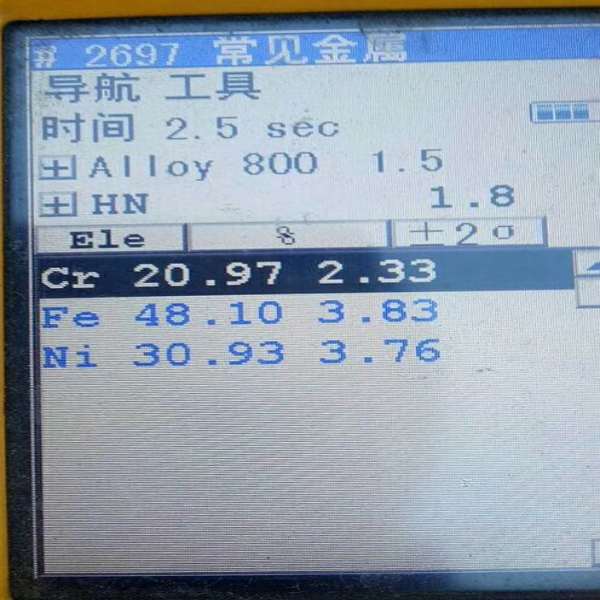

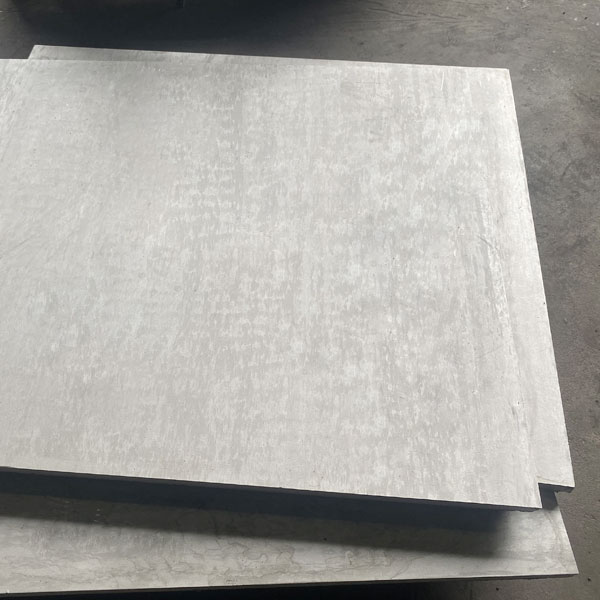

Пластина из инколоя 800

Пластина из инколоя 800 -

Поковки из нержавеющей стали 310S

Поковки из нержавеющей стали 310S -

Монель K500

Монель K500 -

Труба из нержавеющей стали 316

Труба из нержавеющей стали 316 -

Фланец из супердуплексная стали S32750

Фланец из супердуплексная стали S32750 -

Пластина из нержавеющей стали 317

Пластина из нержавеющей стали 317 -

Дуплексная сталь S31803

Дуплексная сталь S31803 -

Фланец из сплава 20

Фланец из сплава 20 -

Фланец из инконеля 625

Фланец из инконеля 625 -

Поковки из сплав 31

Поковки из сплав 31 -

Пластина из нержавеющей стали 347

Пластина из нержавеющей стали 347 -

Труба из инколоя 800

Труба из инколоя 800

Связанный поиск

Связанный поиск- 316 Фланец из нержавеющей стали

- Китай 316 Стальная труба из нержавеющей стали Производители

- Китай 317 Стальная труба из нержавеющей стали Поставщики

- Пластины 904L завод

- Пластины S32750 завод

- 316LN Трубопроводная арматура из нержавеющей стали

- Трубопроводная арматура из инколоя 800H

- ASTM A312

- известный Пластины A240

- плиты 2205 Поставщик