Китай Пластины S32750

Когда говорят про китайский S32750, сразу вспоминаются те самые случаи с межкристаллитной коррозией в задвижках для шельфовых платформ – казалось бы, химический состав в норме, а на торце пластин появляется та самая 'сетка'.

Химические особенности и частые ошибки

Вот этот момент с содержанием молибдена – многие заказчики до сих пор считают, что главное выдержать 3.0-3.5%, а на самом деле критично именно соотношение с азотом. Помню, в 2019 году пришлось забраковать целую партию от поставщика из Цзянсу, где при формальном соответствии стандарту Mo был на нижнем пределе, а N – на верхнем.

Термообработка – отдельная история. Особенно с охлаждением после 1080°C – если в печи есть застойные зоны, потом в угловых швах появляются те самые ферритные полосы. Один раз видел, как на судоремонтном заводе во Владивостоке при сварке переходных зон между пластинами S32750 и обычной нержавейкой пошла трещина именно по границе термовоздействия.

Кстати, про российские сертификаты – у JN Special Alloy Technology вроде бы были нормальные сертификаты на S32750, но в прошлом году один из наших инженеров обнаружил расхождения в протоколах UT при поставке фланцев для Арктик СПГ. Оказалось, дело было в калибровке дефектоскопа, но осадок остался.

Практика механической обработки

С резкой – если использовать абразивные диски для обычных нержавеющих сталей, в зоне реза потом обязательно проявится выкрашивание кромки. Мы сейчас для пластин S32750 только плазменную резку с водяным охлаждением применяем, хотя изначально пробовали лазер – дорого, а при толщинах от 40 мм всё равно дает конусность.

Фрезеровка торцев – здесь важно не скорость подачи, а геометрия пластины. Как-то раз на заказ для химического реактора пришлось переделывать всю оснастку, потому что стандартные твердосплавные пластины давали наклеп на поверхности. Пришлось заказывать специальные с PVD-покрытием из Германии, но это уже совсем другая цена.

Шлифовка – многие недооценивают важность чистоты абразива. Видел как на одном из машиностроительных заводов в Татарстане использовали круги, которые ранее применялись для углеродистых сталей. Результат – микрочастицы железа в поверхностном слое, и через полгода в среде с хлоридами появились рыжие подтеки.

Контроль качества и сертификация

С ультразвуковым контролем – здесь китайские производители часто экономят на калибровочных образцах. У JN Alloy вроде бы нормальная база, но в прошлом году при приемке партии для буровых платформ обнаружили, что чувствительность настройки не соответствует заявленной в сертификате. Пришлось перепроверять на стенде в ЦНИИ КМ 'Прометей'.

Рентгеноспектральный анализ – критически важный момент с содержанием вольфрама. В некоторых китайских марках бывает до 0.3% W, что формально не запрещено, но может влиять на стойкость к точечной коррозии в сероводородных средах. Особенно для шельфовых месторождений.

Испытания на ударную вязкость при -46° – здесь часто бывают расхождения между заводскими протоколами и независимыми испытаниями. Заметил, что у JN Special Alloy Technology результаты обычно стабильнее, чем у других поставщиков из Шаньдуна, но всё равно каждый раз требуем проведения испытаний при нас.

Специфика поставок и логистики

С толщинами – стандартные 6-80 мм обычно есть в наличии, а вот для заказных толщин типа 42 мм или 67 мм сроки могут растягиваться до 3 месяцев. Особенно если нужна термообработка под конкретное давление.

Упаковка – отдельная головная боль. Один раз получили партию, где между пластинами не было защитной бумаги – в результате при транспортировке появились царапины глубиной до 0.3 мм. Пришлось отправлять на дополнительную шлифовку уже здесь, в России.

Маркировка – важно проверять не только на наличие, но и стойкость. Были случаи, когда лазерная маркировка стиралась при транспортировке, и потом приходилось восстанавливать историю партии по сопроводительным документам.

Применение в конкретных отраслях

Для нефтехимии – здесь главное сопротивление сероводородному растрескиванию. Помню проект для установки гидроочистки, где по спецификации требовалось испытание в растворе NACE TM0177 – с этим у китайских поставщиков обычно проблем нет, но нужно дополнительно проверять условия термообработки.

В опреснительных установках – важна стойкость к щелевой коррозии. Как-то пришлось заменять пластины из 904L на S32750 после того, как в теплообменниках для ОАЭ появились течи именно в зазорах между трубными досками.

Для морской техники – особенно важно содержание хлоридов в охлаждающей воде. На одном из буровых судов пришлось полностью менять пластины теплообменников после того, как выяснилось, что в системе охлаждения используется забортная вода с Баренцева моря без должной подготовки.

Техническая поддержка и документация

С сертификатами – у JN Special Alloy Technology обычно полный пакет документов, включая трекинг химического состава для каждой плавки. Но один раз столкнулся с тем, что в сертификате на русском языке были неточности в переводе терминов по термообработке.

Консультации по применению – здесь китайские инженеры иногда перестраховываются, давая слишком консервативные рекомендации по допустимым средам. Приходится сверяться с европейскими базами данных по коррозионной стойкости.

Обновления стандартов – важно отслеживать изменения в ASTM A240 и EN 10088. Особенно после пересмотра в 2022 году требований к контролю структуры после травления.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из нержавеющей стали AL6XN

Фитинги BW из нержавеющей стали AL6XN -

Пластина из хастеллоя X

Пластина из хастеллоя X -

Фитинги BW из хастеллоя X

Фитинги BW из хастеллоя X -

Труба из инконеля 625

Труба из инконеля 625 -

Фланцы из нержавеющей стали 316Lmod

Фланцы из нержавеющей стали 316Lmod -

Нержавеющая сталь 316Lmod

Нержавеющая сталь 316Lmod -

Прутки из инколой 825

Прутки из инколой 825 -

Прутки из хастеллоя X

Прутки из хастеллоя X -

Труба из хастеллоя C22

Труба из хастеллоя C22 -

Прутки из нержавеющей стали 347H

Прутки из нержавеющей стали 347H -

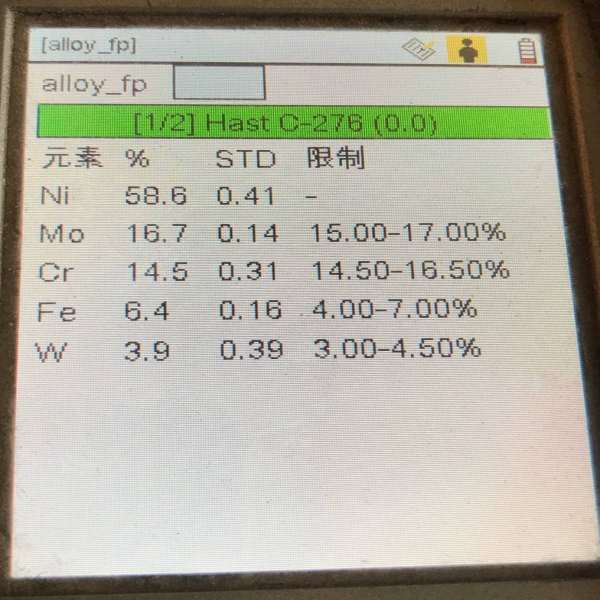

Хастеллой C276

Хастеллой C276 -

Поковки из хастеллоя C4

Поковки из хастеллоя C4