Китай труба 254SMO

Когда ищешь труба 254SMO из Китая, первое, что приходит в голову — это соотношение цена/качество. Но здесь кроется главная ловушка: многие поставщики дают идеальные химические составы на бумаге, а в реальности партия может иметь отклонения по молибдену или меди, которые убивают коррозионную стойкость. Я сам лет пять назад попался на этом, закупив партию для теплообменников — через полгода пошли точечные коррозии в сварных швах. С тех пор всегда требую не только сертификаты, но и выборочные испытания на микроструктуру.

Почему 254SMO, а не обычная супердуплексная сталь

Если брать для агрессивных хлорсодержащих сред, то 254SMO часто выигрывает у супердуплексных сталей типа 2507 по устойчивости к щелевой коррозии. Но есть нюанс: китайские производители иногда путают термообработку для 254SMO и для дуплексных сталей. Видел как на одном заводе делали закалку при 1150°C вместо рекомендуемых °C — в итоге границы зерен стали чувствительными к травлению.

Кстати, по опыту сотрудничества с JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) — они одни из немногих, кто предоставляет видео термообработки каждой партии. Не просто бумажка, а реальные кадры печи с датчиками. Это дорогого стоит, особенно когда делаешь трубы для морской воды с содержанием хлоридов выше 20000 ppm.

Их технологи как-то показывали мне микрофотографии после испытаний в феррихлориде — видно было равномерное травление без выделения карбидов. Мелочь, но именно такие детали показывают, что завод понимает разницу между 'произвести' и 'произвести правильно'.

Проблемы с контролем качества на разных этапах

Самое слабое место у многих китайских производителей — контроль на этапе горячей прокатки. Для 254SMO критична температура конца прокатки — если она упадет ниже 900°C, потом не спасут даже правильная термообработка. Как-то получили партию труб, где у 30% образцов был повышенный показатель CPT (критическая температура точечной коррозии). Разбор показал — прокатку заканчивали при 880°C из-за сбоя в печи.

Еще момент: многие забывают про контроль содержания азота в готовой трубе. Вроде бы по химсоставу все идеально, но если азот ушел ниже 0,18% — прощай стойкость к питтингу. Сейчас всегда заказываем дополнительный анализ на азотомером прямо перед отгрузкой.

На сайте JN Special Alloy Technology Co., Ltd. я заметил полезную деталь — они публикуют не только стандартные сертификаты, но и протоколы испытаний на стойкость к межкристаллитной коррозии по методу Strauss. Это редкость, обычно такие вещи предоставляют только по запросу.

Сварка — где чаще всего ошибаются

Со сваркой 254SMO есть профессиональная деформация — многие применяют параметры как для 316L, а потом удивляются трещинам в ЗТВ. На самом деле нужно уменьшать тепловложение на 15-20% compared to standard austenitic steels. Лучше всего показала себя аргонодуговая сварка с присадкой 254SMO-FC, но ее сложно найти у китайских поставщиков.

Помню случай, когда пришлось переваривать стык на трубопроводе для рассола — изначально использовали присадку для 904L, что привело к выпадению ферритных фаз в шве. Пришлось вырезать весь участок и ставить новый с правильным filler metal.

Кстати, у JNalloy.ru в разделе фитингов есть готовые сварные узлы из 254SMO — они их собирают под конкретные среды. Брал такие для системы охлаждения с морской водой — сработано качественно, видно что технологи понимают особенности сварки этого сплава.

Логистика и геометрия — неочевидные сложности

С толщиной стенки бывают курьезы. Китайские стандарты иногда допускают отклонения до +10%, что для тонкостенных труб (например, 2 мм) уже критично. Однажды получили партию где разброс был от 1,8 до 2,3 мм — пришлось сортировать вручную.

Другая проблема — состояние поверхности. Для 254SMO важна чистота поверхности внутри трубы, особенно если речь идет о пищевых или фармацевтических применениях. Стандартная обработка 2B недостаточна, нужно либо электрополирование, либо специальная пассивация.

В этом плане нравится подход JN Special Alloy Technology — они делают отдельную обработку внутренней поверхности для труб малого диаметра. В спецификациях прямо указано Ra ≤ 0,8 μm после механической обработки, что соответствует требованиям для большинства химических процессов.

Ценообразование — где скрываются дополнительные расходы

Цена за килограмм 254SMO — это только вершина айсберга. Часто дополнительные обработки (например, полировка внутренней поверхности или специальная маркировка) могут добавить 25-30% к стоимости. Некоторые поставщики сначала дают привлекательную цену, а потом на этапе заказа выясняется, что все дополнительные операции оплачиваются отдельно.

Еще момент — упаковка. Для труб 254SMO критично избегать контакта с железом при транспортировке, иначе остаются следы поверхностной коррозии. Приходится использовать пластиковые заглушки и специальные прокладки, что тоже увеличивает стоимость.

Из позитивного опыта — с JN Alloy получилось избежать скрытых расходов. В их прайсах сразу указано, что включает базовая цена (термообработка, контроль UT, пассивация), а что оплачивается дополнительно. Прозрачность в этом вопросе экономит нервы при заключении контракта.

Перспективы материала на рынке

Сейчас вижу тенденцию к замене более дорогих никелевых сплавов на 254SMO в умеренно-агрессивных средах. Особенно в теплообменниках для морской воды и системах дымоудаления. Но нужно четко понимать ограничения — для сред с высоким содержанием сероводорода все же лучше использовать инконель.

Интересно, что некоторые европейские производители начинают закупать китайские трубы 254SMO для вторичной обработки. Знаю два завода в Германии, которые покупают черновые трубы в Китае, а потом делают точную механическую обработку и полировку у себя.

Если говорить о JN Special Alloy Technology, то они постепенно расширяют ассортимент фитингов и фланцев из 254SMO. Это логично — рынок требует комплексных решений, а не просто труб. Кстати, их технологи рассказывали о разработке специальной версии сплава с улучшенной свариваемостью — интересно посмотреть, что из этого выйдет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из нержавеющей стали 310S

Фитинги BW из нержавеющей стали 310S -

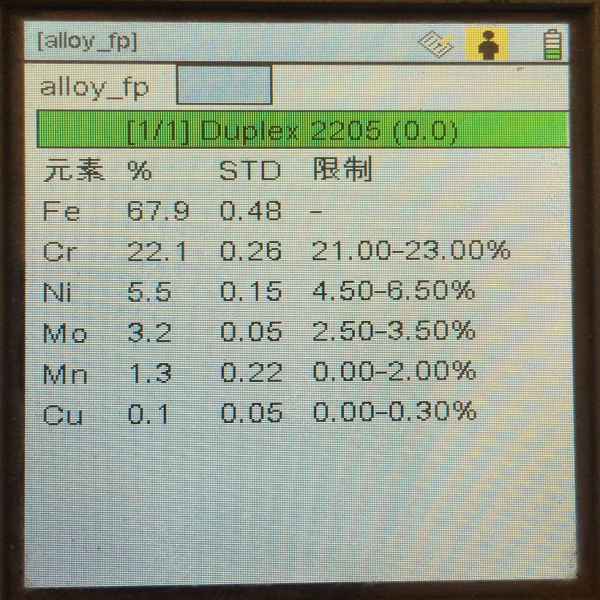

Дуплексная сталь S32205

Дуплексная сталь S32205 -

Поковки из нержавеющей стали 321H

Поковки из нержавеющей стали 321H -

Фитинги BW из инколоя 800H

Фитинги BW из инколоя 800H -

Поковки из хастеллоя C22

Поковки из хастеллоя C22 -

Пластина из нержавеющей стали 321H

Пластина из нержавеющей стали 321H -

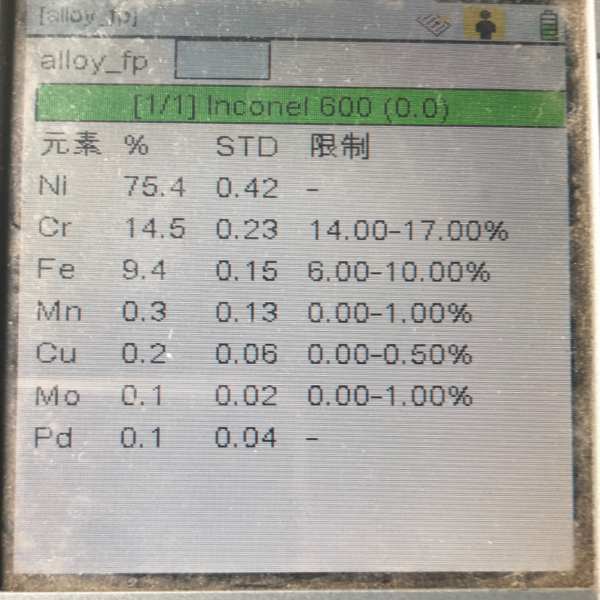

Инконель 600

Инконель 600 -

Фланцы из нержавеющей стали 316H

Фланцы из нержавеющей стали 316H -

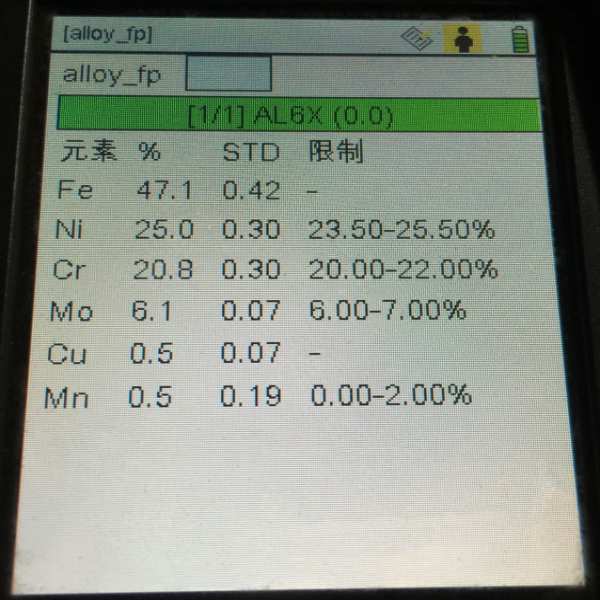

Нержавеющая сталь AL6XN

Нержавеющая сталь AL6XN -

Фитинги BW из нержавеющей стали 316

Фитинги BW из нержавеющей стали 316 -

Прутки из хастеллоя C22

Прутки из хастеллоя C22 -

Прутки из нержавеющей стали 317L

Прутки из нержавеющей стали 317L