купить Пластины 2507

Когда ищешь 'купить Пластины 2507', кажется, всё просто — бери первую попавшуюся партию и работай. Но на деле с этой маркой стали я столкнулся с такими подводными камнями, что теперь перед заказом всегда проверяю три вещи: реальную сертификацию, историю поставщика и условия хранения на складе. Многие ошибочно думают, что 2507 — это просто 'улучшенная нержавейка', но её поведение при сварке или обработке иногда преподносит сюрпризы, которые не каждый технолог может предугадать.

Почему именно 2507, а не обычная дуплексная сталь

В прошлом году мы закупали пластины для теплообменника, работающего в агрессивной среде с хлоридами. Сначала рассматривали 2205, но после расчётов на коррозионную стойкость остановились на 2507. Главное преимущество — содержание молибдена до 4% и азота около 0.3%, что даёт устойчивость к точечной коррозии. Хотя надо признать, если температура эксплуатации превышает 80°C, лучше сразу смотреть на сплавы типа 654 SMO.

Один раз попался брак — при ультразвуковом контроле обнаружили внутренние расслоения. Оказалось, поставщик сэкономил на гомогенизации слитка. С тех пор всегда требую протоколы испытаний на ударную вязкость при -40°C — это хороший индикатор качества термообработки.

Интересный момент: многие недооценивают важность травления после сварки. Как-то пропустили этот этап — через полгода в зоне термического влияния пошли очаги коррозии. Теперь всегда оставляем запас по толщине 1-2 мм именно под последующую обработку швов.

Критерии выбора поставщика пластин 2507

Работаю с JN Special Alloy Technology Co., Ltd. уже около двух лет — нашли их через каталог jnalloy.ru, где были подробные технические спецификации на дуплексные стали. Важно, что у них собственное производство полного цикла: от плавки до резки готовых размеров. Особенно ценю, что могут поставить пластины с травленной поверхностью — это экономит нам время на подготовке к сварочным работам.

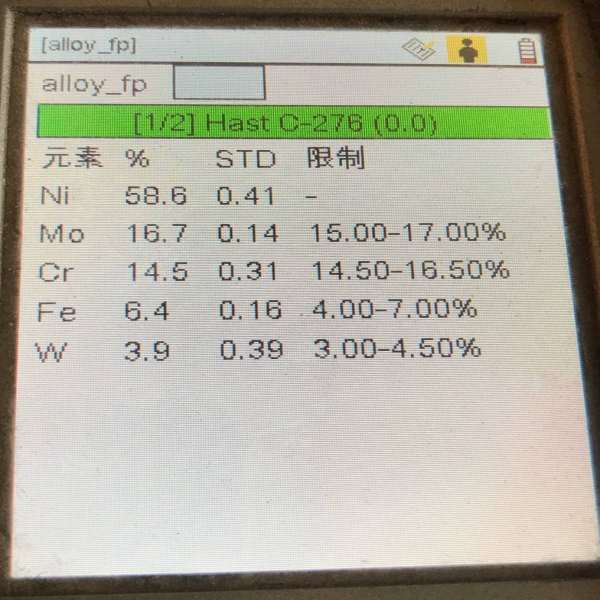

Был неприятный опыт с другим поставщиком — прислали пластины с отклонением по химическому составу по хрому (было 24% вместо 25%). Хорошо, что наш лаборант сделал экспресс-анализ перед запуском в производство. Теперь всегда при первой поставке берем образец на спектральный анализ.

Что ещё важно — наличие полного пакета документов. У JN Special Alloy всегда есть EN 10204 3.1 сертификаты, протоколы ультразвукового контроля и отчеты по механическим испытаниям. Особенно критично для нефтегазовых проектов, где каждый миллиметр толщины должен соответствовать заявленным параметрам.

Особенности обработки и монтажа

При резке пластин 2507 лазером нужно точно подбирать параметры — если мощность слишком высокая, по кромке образуется хрупкая зона. Мы обычно делаем пробные резы на обрезках, прежде чем запускать основную партию. Для толщин свыше 40 мм лучше использовать плазменную резку с водяным охлаждением.

Со сваркой тоже есть нюансы — если использовать неправильный присадочный материал, стык теряет коррозионную стойкость. Мы применяем электроды E2594 или проволоку ER2594, но перед этим обязательно делаем технологические пробы. Один раз сэкономили на газовой защите — получили поры в швах, пришлось переделывать весь узел.

Механическая обработка требует специального инструмента — обычные резцы для нержавейки быстро выходят из строя. Используем твердосплавные пластины с покрытием, причем подачу уменьшаем на 20% compared с обработкой austenitic сталей. Охлаждение обязательно, но только синтетическими эмульсиями — минеральные масла могут вызвать коррозионное растрескивание.

Типичные ошибки при работе с 2507

Самая распространенная — неправильный выбор режимов термической обработки. 2507 нельзя нагревать выше 1150°C, иначе происходит распад ферритной фазы. Как-то наблюдал такую ситуацию на одном заводе — после неправильного нагрева пластины потеряли 40% ударной вязкости.

Ещё частая проблема — контаминация железом при хранении или транспортировке. Обычные стальные струпки, попавшие на поверхность, могут стать центрами коррозии. Теперь всегда проверяем упаковку — должна быть антикоррозионная бумага и деревянные прокладки между листами.

Многие забывают про контроль твердости после сварки. Для 2507 оптимально 28-32 HRC — если выше, значит, нарушен режим охлаждения. Один наш заказчик потребовал твердость 35 HRC — в итоге через три месяца пошли трещины от коррозионного растрескивания под напряжением.

Практические кейсы использования

В прошлом квартале поставляли пластины 2507 для опреснительной установки — требовались листы 12х1500х6000 мм с особо строгими допусками по плоскостности. Пришлось заказывать калиброванные пластины, но результат того стоил — после двух лет эксплуатации никаких следов коррозии.

Ещё интересный проект — теплообменники для химического завода, где среда содержит сероводород. Стандартные austenitic стали не подходили из-за риска коррозионного растрескивания, а 2507 показала себя идеально. Правы, пришлось дополнительно контролировать содержание ферритной фазы — поддерживали на уровне 45-55%.

Сейчас рассматриваем заказ на jnalloy.ru пластин для морской платформы — нужны особые ударные свойства при низких температурах. Инженеры JN Special Alloy предложили дополнительную термообработку для улучшения характеристик — интересно посмотреть на результаты испытаний.

Перспективы применения и альтернативы

С развитием шельфовых месторождений спрос на 2507 будет расти — это оптимальный вариант по соотношению цена/качество для большинства агрессивных сред. Хотя для особо тяжелых условий уже смотрим на сплавы типа 2707 HD — но там цена втрое выше, поэтому пока только для критичных узлов.

Интересная альтернатива — американская марка Z100, но с ней сложнее с документацией для наших проектов. Европейские аналоги вроде UR 2507 обычно дороже на 15-20%, без существенного выигрыша в качестве.

Из новинок присматриваюсь к сплавам с добавлением вольфрама — они promise лучшую стойкость к щелевой коррозии, но пока мало практических данных. Как-то пробовали образцы от китайского производителя — химия в норме, но по механическим свойствам недотягивают до европейских стандартов.

Выводы и рекомендации

За годы работы с duplex сталями пришел к выводу — 2507 действительно универсальный выбор для 80% агрессивных сред. Но нельзя относиться к ней как к обычной нержавейке — каждый этап от выбора поставщика до финишной обработки требует особого внимания.

Сейчас основными поставщиками считаем JN Special Alloy и ещё пару европейских заводов. Важно, что у jnalloy.ru есть возможность поставки не только стандартных размеров, но и раскрой по чертежам — это экономит нам до 20% материала.

Начинающим технологам советую сначала поработать с образцами — почувствовать особенности обработки. И никогда не экономить на контроле качества — стоимость переделки всегда превышает сэкономленные на тестах деньги. 2507 — материал predictable, но только при строгом соблюдении технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Китай Стальная плита из супердуплексной стали Поставщики

Китай Стальная плита из супердуплексной стали Поставщики -

Пластина из нержавеющей стали 316LN

Пластина из нержавеющей стали 316LN -

Труба из монеля 400

Труба из монеля 400 -

Труба из никеля 200

Труба из никеля 200 -

Фитинги BW из нержавеющей стали 321H

Фитинги BW из нержавеющей стали 321H -

Хастеллой C2000

Хастеллой C2000 -

Фланец из хастеллоя B2

Фланец из хастеллоя B2 -

Фланцы из нержавеющей стали 316L

Фланцы из нержавеющей стали 316L -

Пластина из хастеллоя B3

Пластина из хастеллоя B3 -

Фланец из дуплексной стали S31803

Фланец из дуплексной стали S31803 -

Прутки из инконеля 625

Прутки из инконеля 625 -

Пластина из нержавеющей стали 347H

Пластина из нержавеющей стали 347H