купить Пластины 254SMO

Когда видишь запрос ?купить Пластины 254SMO?, сразу понимаешь — человек либо столкнулся с агрессивной средой, либо перестраховывается против коррозии. Многие ошибочно думают, что это просто ?подвид нержавейки?, но на деле 254SMO — это отдельная история с молибденом до 6% и азотом. Помню, как на одном химическом заводе заказчик пытался заменить его на 316L — через три месяца теплообменник пошёл пятнами. Вот тогда и начали разбираться, в чём подвох.

Почему 254SMO — не обычная нержавейка

Главное отличие — сопротивление точечной коррозии в хлоридах. Цифры впечатляют: PREN выше 43, против 24-26 у 316L. Но есть нюанс: если пластины 254SMO не отожжены правильно, межкристаллитная коррозия съест швы за полгода. Сам видел, как на судне в балластных цистернах появились микротрещины — оказалось, поставщик сэкономил на термообработке.

Ещё частый косяк — путаница с маркировкой. Иногда под видом 254SMO продают 904L, хотя у них разница в меди существенная. Один раз мы получили партию, где в сертификате стоял S31254, а спектральный анализ показал нехватку молибдена. Пришлось возвращать, проект встал на неделю.

Свариваемость — отдельная тема. Если взять неправильный присадочный материал, например, ERNiCrMo-3 вместо рекомендованного ERNiCrMo-4, стыки будут слабым местом. Мы в таких случаях всегда требуем протоколы испытаний на стойкость в кипящей 40% серной кислоте.

Где реально применяют эти пластины

Чаще всего — морская вода, дымовые газы с серой, теплообменники с солёной водой. На нефтехимии 254SMO пластины идут на реакторы, где есть ионы хлора и высокие температуры. Помню проект для завода удобрений: делали колонны синтеза, где среда — фосфорная кислота с примесями. Обычные дуплексные сплавы не выдерживали, а 254SMO отработал 8 лет без замены.

Но есть и неочевидные применения. Например, в опреснительных установках с температурой до 80°C — там, где 317L уже покрывается питтингами. Или в выпарных аппаратах для целлюлозно-бумажной промышленности, где есть риск щелевой коррозии.

Важный момент: толщина пластин часто определяется не нагрузкой, а требованиями к коррозионной стойкости. Для теплообменников, например, редко берут меньше 4 мм, хотя по прочности хватило бы и 2.5.

Ошибки при выборе поставщика

Самая болезненная история — когда ориентируются только на цену. Один раз купили пластины 254SMO у непроверенного поставщика, вроде бы с сертификатами. А при контроле шлифовки выявили полосчатость — оказалось, прокат делали на устаревшем стане с нарушением режимов. Пришлось пустить эти листы на менее ответственные детали.

Сейчас всегда проверяю: есть ли у поставщика опыт работы именно с химстойкими сплавами, или они в основном гонят рядовую нержавейку. Например, JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) изначально специализировалась на никелевых сплавах и дуплексных сталях, поэтому у них и с 254SMO проблем меньше — знают нюансы термообработки.

Ещё смотрю на наличие собственного металлографического оборудования. Если поставщик не может предоставить фото микроструктуры — это тревожный звоночек. У хороших компаний всегда есть архив снимков для каждой партии.

Особенности обработки и монтажа

Резка — только плазмой или водой. Газовую резку не рекомендую даже пробовать: в зоне термического влияния теряется стойкость. Видел, как после газовой резки кромки начали ржаветь в солевом тумане уже через 200 часов.

Гибка — другой подводный камень. Если делать на обычных листогибах без полиуретановых накладок, останутся вмятины. А потом в этих местах начнётся локальная коррозия. Мы всегда используем радиус гиба не меньше трёх толщин, и только после отжига.

Сварка — только аргоном, с поддувом с обратной стороны. И обязательно травление пастой после — чтобы восстановить пассивный слой. Как-то пропустили этот этап на трубопроводе для морской воды — через месяц швы пошли точками.

Что важно в сертификатах

Обязательно смотрите не только на химический состав, но и на механические свойства при повышенных температурах. Для пластин 254SMO предел текучести при 100°C должен быть не менее 220 МПа. Встречал сертификаты, где указывали только комнатные характеристики — это полумера.

Ещё требую тесты на межкристаллитную коррозию по ASTM A262 Practice E. Без этого — никак. Один поставщик пытался убедить, что достаточно теста в медном купоросе — но это для обычных сталей, а для 254SMO нужно именно в кипящей кислоте.

Микроструктура — без дельта-феррита. Его быть не должно вообще, иначе трещины по границам зёрен. Лучше всего, когда в сертификате есть не только химия, но и результаты УЗК-контроля на отсутствие расслоений.

Практические советы по закупкам

Всегда просите образец для испытаний перед заказом большой партии. Мы как-то получили пластины с отклонением по азоту — всего 0.18% вместо 0.20%, но этого хватило, чтобы скорость коррозии в хлоридах выросла вдвое.

Толщину всегда заказывайте с запасом на шлифовку — если поверхность будет контактировать с средой, возможны следы обработки. Особенно важно для пищевой или фармацевтической промышленности, где есть требования по шероховатости.

Размеры — старайтесь брать кратные стандартным раскроям, иначе переплатите за обрезки. У того же JN Special Alloy Technology обычно есть готовые размеры для пластин 254SMO — от 1500x3000 мм до 2000x6000 мм, что удобно для большинства проектов.

Личные выводы после 15 лет работы

254SMO — материал капризный, но незаменимый в определённых условиях. Не стоит его применять там, где хватит 2205 или 904L — это неоправданно дорого. Но если речь идёт о горячей морской воде или сернистых газах — альтернатив практически нет.

Главное — не экономить на контроле. Лучше заплатить за полный комплект испытаний, чем потом менять оборудование. Как показала практика, сэкономленные 10-15% на закупке обычно оборачиваются двукратными потерями на ремонтах.

И ещё: всегда держите связь с технологами производства. Часто они знают нюансы поведения материала в конкретных условиях, которые не описаны в стандартах. Например, как 254SMO ведёт себя в смеси серной и плавиковой кислот — такой информации в справочниках не найдёшь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нержавеющая сталь 321H

Нержавеющая сталь 321H -

Поковки из сплав 31

Поковки из сплав 31 -

Фитинги BW из хастеллоя C22

Фитинги BW из хастеллоя C22 -

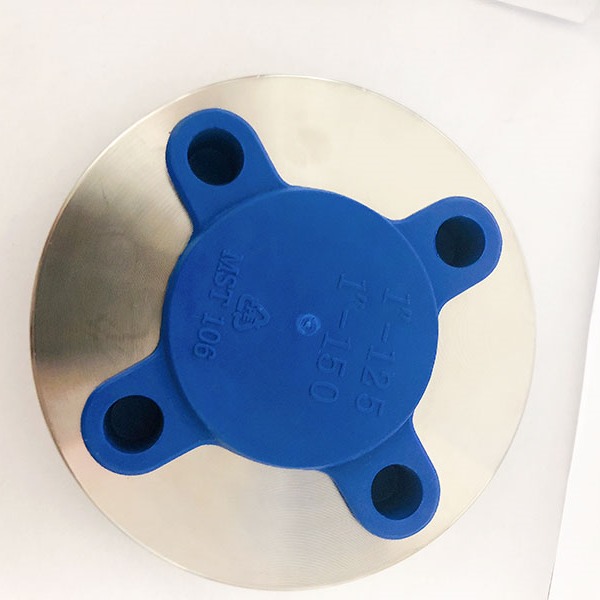

Фланец из никеля 201

Фланец из никеля 201 -

Фитинги BW из хастеллоя B2

Фитинги BW из хастеллоя B2 -

Труба из нержавеющей стали 316Ti

Труба из нержавеющей стали 316Ti -

Труба из нержавеющей стали 316

Труба из нержавеющей стали 316 -

Фитинги BW из дуплексной стали S31803

Фитинги BW из дуплексной стали S31803 -

Пластина из хастеллоя B3

Пластина из хастеллоя B3 -

Фитинги BW из монель 400

Фитинги BW из монель 400 -

Фитинги BW из супердуплексная сталь S32750

Фитинги BW из супердуплексная сталь S32750 -

Прутки из инконеля 600

Прутки из инконеля 600