купить плиты 2205

Когда видишь запрос 'купить плиты 2205', сразу понимаешь - человек либо столкнулся с агрессивной средой, либо перестраховывается против коррозии. Многие ошибочно думают, что это просто 'нержавейка подороже', но на деле - совсем другая история с принципиально иными механическими свойствами.

Почему именно 2205

В прошлом году на химическом заводе в Дзержинске заменили обычную нержавейку на плиты 2205 для ёмкостей с хлоридами. До этого стенки теплообменника за полгода покрывались точечной коррозией. После перехода на дуплексную сталь - за 14 месяцев визуальных изменений ноль.

Важный нюанс, который часто упускают: 2205 не любит резких перепадов температур при сварке. Как-то пришлось переделывать соединение на трубопроводе - заказчик сэкономил на термообработке, получил трещины в зоне термического влияния.

Содержание молибдена здесь не просто 'для галочки' - именно он даёт устойчивость к сероводородному растрескиванию. Проверяли в лаборатории - образцы держали в среде с H2S втрое дольше стандартных 316L.

Где чаще всего ошибаются при заказе

Самая распространенная ошибка - заказ по толщине 'как в проекте' без учёта реальных нагрузок. Как-то поставили плиты 2205 толщиной 12 мм для футеровки реактора, а через месяц получили рекламацию - оказалось, проектировщик не учёл вибрационные нагрузки от мешалки.

Ещё момент: многие не проверяют сертификаты на содержание ферритной фазы. Оптимально 40-50%, но однажды пришла партия с 35% - при сварке пошли микротрещины. Теперь всегда требую протоколы ультразвукового контроля.

Цена - отдельная история. Видел, как покупали 'аналоги' китайского производства - внешне не отличить, но после плазменной резки кромка крошилась. Экономия в 15% обернулась заменой всей партии.

Практические моменты обработки

Резка плит 2205 плазмой требует особого подхода - обычные расходники быстро выходят из строя. Нашли оптимальный вариант: сопла с повышенным содержанием вольфрама, газ - аргон-водородная смесь.

При механической обработке важно контролировать нагрев - перегревшийся инструмент не просто ломается, а 'зализывает' поверхность, создавая зоны с измененной структурой. Как-то испортили фрезерованную плиту стоимостью с иномарку - пришлось пускать на заготовки поменьше.

Шлифовка - отдельная наука. Алмазные круги дают чистую поверхность, но дорогие. Абразивные подешевле, но оставляют микрочастицы в материале. Для пищевой промышленности это критично - пришлось разрабатывать компромиссный вариант.

С какими поставщиками работаем

Из проверенных - JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru). Брали у них не только плиты 2205, но и трубы из хастеллоя для особо агрессивных сред. Приятно удивили тем, что предоставили полный комплект сертификатов с расшифровкой по каждой плавке.

Их технологи помогли решить проблему с термообработкой фланцев - предложили ступенчатый отжиг вместо стандартного. Результат - нулевая деформация при сохранении прочностных характеристик.

Что ценно - всегда предупреждают о возможных сложностях. Как с той же плазменной резкой - прислали рекомендации по режимам, сохранили нам неделю на эксперименты.

Типичные сценарии применения

Для морских платформ - там где обычная нержавейка не выдерживает комбинации солёной воды и сероводорода. Ставили плиты 2205 на балластные системы - через три года инспекция показала износ менее 0.1 мм.

В химической промышленности - реакторы для производства удобрений с содержанием хлоридов. Температура плюс давление создают условия, где 2205 работает лучше супердуплексных сталей - последние склонны к охрупчиванию.

Неожиданное применение - бассейны для разведения креветок. Вода с высоким содержанием органики плюс антибиотики создают среду, где даже титан корродирует, а 2205 показывает отличную стойкость.

Что ещё учитывать при покупке

Геометрия - казалось бы, просто плита, но отклонение от плоскостности критично для вакуумных камер. Как-то получили партию с 'пропеллером' 8 мм на метр - пришлось править прессом, теряя в толщине.

Упаковка - обычная плёнка не подходит для морских перевозок. Один раз получили ржавые пятна от конденсата - теперь требуем вакуумную упаковку с силикагелем.

Маркировка - мелочь, но важная. На крупных производствах система учёта требует чёткой идентификации. Бывало, теряли сертификаты соответствия - спасала лазерная маркировка прямо на кромке.

Перспективы материала

Сейчас тестируем 2205 для геотермальных скважин - высокие температуры плюс минерализованная вода. Предварительные результаты обнадёживают - через 2000 часов воздействия образцы сохранили 95% прочности.

В энергетике начинают применять для дымовых труб - конденсат содержит серную кислоту, с которой обычные стали не справляются. Пока дороговато, но считаю - перспективно.

Лично мне нравится работать с этим материалом - предсказуемый, надёжный, хоть и требует особого подхода. Главное - не экономить на обработке и контроле, тогда результат превзойдёт ожидания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из инколоя 800

Пластина из инколоя 800 -

Инконель 601

Инконель 601 -

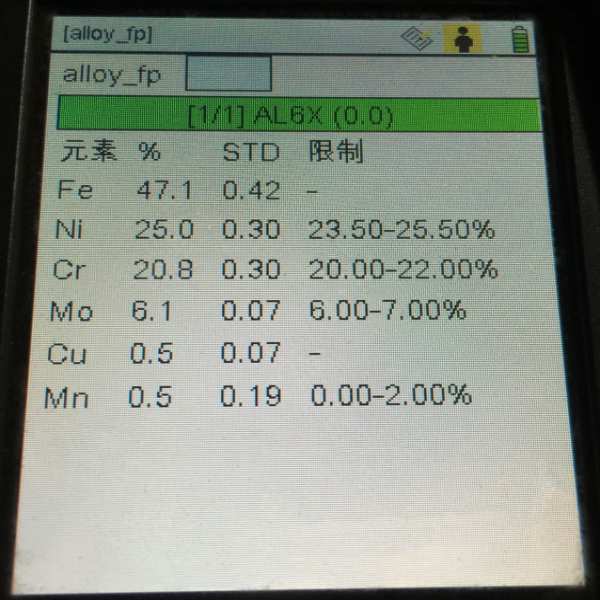

Пластина из нержавеющей стали AL6XN

Пластина из нержавеющей стали AL6XN -

Стальная труба из супердуплексной стали

-

Прутки из нержавеющей стали 304L

Прутки из нержавеющей стали 304L -

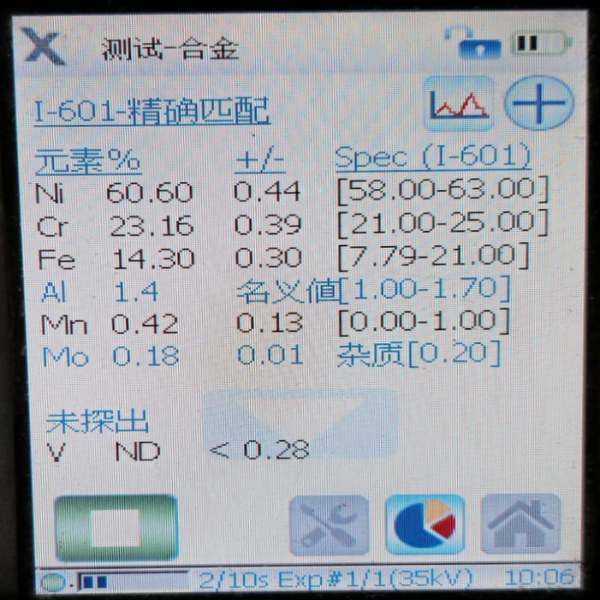

Пластина из инконеля 601

Пластина из инконеля 601 -

Нержавеющая сталь 347

Нержавеющая сталь 347 -

Труба из инконеля 600

Труба из инконеля 600 -

Поковки из нержавеющей стали 316Ti

Поковки из нержавеющей стали 316Ti -

Пластина из сплава 31

Пластина из сплава 31 -

Поковки из нержавеющей стали 317L

Поковки из нержавеющей стали 317L -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304

Связанный поиск

Связанный поиск- Китай Бесшовная труба из нержавеющей стали продукты

- Стальная труба из нержавеющей стали 254

- известный труба 254SMO

- высокое ксчество Пластины 904L

- Китай 304 Стальная труба из нержавеющей стали завод

- труба A312 Производитель

- Китай 321H Стальная труба из нержавеющей стали Производитель

- Круглый стержень из сплава 20

- S32750 Стальная плита из супердуплексной стали

- резьбовые фланцы