купить плиты 254SMO

Когда ищешь купить плиты 254SMO, первое, что приходит в голову — это устойчивость к коррозии в агрессивных средах. Но многие ошибочно полагают, будто это просто улучшенная версия 316L, тогда как на деле разница в содержании молибдена и меди кардинально меняет поведение сплава в хлоридных растворах. Я сам лет пять назад чуть не попался на эту удочку, заказав партию для теплообменника в морской воде — через полгода появились точечные коррозии на сварных швах. Оказалось, поставщик сэкономил на термообработке.

Критические параметры при подборе 254SMO

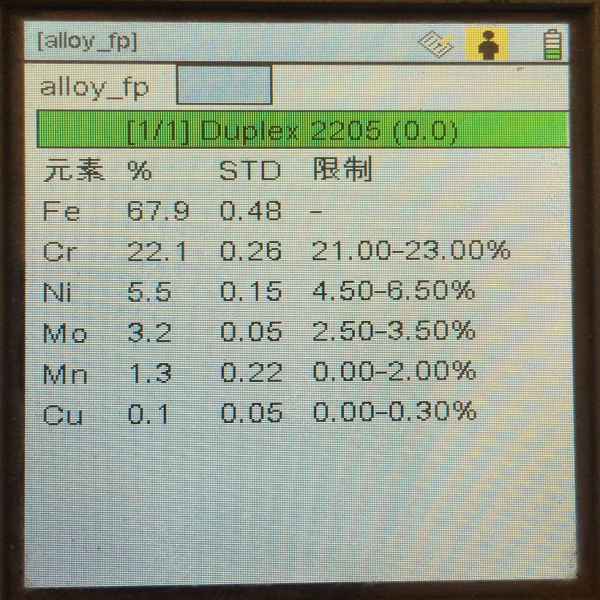

Если говорить о химическом составе, то ключевой момент — содержание азота в пределах 0,18–0,25%. Однажды получили плиты от китайского производителя, где азот едва достигал 0,15% — при испытаниях на pitting resistance equivalent number (PREN) значение упало ниже 40. Пришлось возвращать всю партию, проект заморозили на два месяца.

Механические характеристики — отдельная история. Например, предел текучести должен быть не менее 300 МПа, но при этом пластичность не менее 35%. В прошлом году работали с JN Special Alloy Technology Co., Ltd. — их плиты выдали 320 МПа при относительном удлинении 38%, что для химической аппаратуры критически важно. Проверили на разрывной машине в нашей лаборатории — результаты совпали с сертификатом.

Размерный ряд — тоже нюанс. Стандартные толщины от 8 до 100 мм, но если нужна плита 120 мм, это уже под заказ. Как-то раз пришлось ждать 4 месяца, потому что производитель ждал накопления заказов на вакуумно-дуговой переплав. Кстати, на https://www.jnalloy.ru есть калькулятор раскроя — удобно, когда оптимизируешь отходы при лазерной резке.

Практические аспекты обработки и сварки

Со сваркой 254SMO есть свои тонкости. Рекомендую электроды AWS 5.14 ERNiCrMo-3, но важно контролировать межпассную температуру — не выше 100°C. Один наш сварщик пренебрег этим правилом, решив ускорить процесс. Результат — трещины в зоне термического влияния. Пришлось вырезать весь шов и заново проходить.

Механическая обработка — лучше использовать твердосплавный инструмент с покрытием TiAlN. Обычная быстрорежущая сталь тупится после 30–40 минут работы. Проверено на фрезерном станке с ЧПУ: при подаче 0,2 мм/об и скорости 120 м/мин стойкость инструмента увеличилась втрое.

Травление — обязательный этап после сварки. Используем смесь азотной и плавиковой кислот, но концентрацию подбирали экспериментально. Сначала попробовали 15% HNO3 + 3% HF — оказалось слабо, оксидная пленка полностью не удалилась. Увеличили до 20% HNO3 + 4% HF — результат удовлетворительный, но время обработки пришлось контролировать с точностью до секунды.

Реальные кейсы применения

В опреснительной установке в ОАЭ использовали плиты 254SMO толщиной 25 мм для камеры испарения. Работает уже 6 лет — только в прошлом месяце делали выборочный ультразвуковой контроль, коррозии нет. Важный момент — перед монтажом провели пассивацию в азотной кислоте, хотя многие подрядчики этот этап игнорируют.

На химическом заводе под Воронежем заменили плиты из хастеллоя C-276 на 254SMO в узле очистки дымовых газов. Экономия составила около 40%, при этом в средах с содержанием хлоридов до 5000 ppm справляется отлично. Правда, при температуре выше 80°C все же рекомендую дуплексные стали типа 2205 — они стабильнее.

Интересный случай был с морской платформой в Баренцевом море — заказали плиты для ремонта палубного настила. Поставщик (JN Special Alloy Technology, кстати) предложил вариант с ультразвуковым контролем каждой плиты. Обнаружили несквозную расслойку на одной из них — заменили без споров. Вот это я называю ответственным подходом.

Типичные ошибки при закупке

Самая распространенная ошибка — экономия на сертификатах. Как-то взяли партию без сертификата от производителя — только декларация соответствия. При входном контроле выявили отклонение по содержанию меди — вместо 0,7% было 0,9%. Для большинства применений некритично, но для конкретного заказа с фосфорной кислотой это могло стать проблемой.

Недооценка условий хранения — плиты должны лежать в крытом складе, без контакта с углеродистой сталью. Видел, как на одной базе их сложили рядом с черным металлопрокатом — через месяц появились следы контактной коррозии. Пришлось отправлять на механическую зачистку.

Ошибки в транспортировке — если перевозить без деревянных прокладок, возможны вмятины на кромках. Один раз получили плиты с повреждениями глубиной до 2 мм — пришлось увеличивать припуск на механическую обработку, что удорожило проект на 12%.

Перспективы материала и альтернативы

Сейчас появляются модификации 254SMO с добавлением вольфрама — например, UNS S31254. Но пока мало практических данных по поведению в сернокислых средах. Мы тестировали образцы — в 50% H2SO4 при 60°C коррозионная скорость действительно ниже на 15%, но стоимость выше почти на четверть.

Из интересных альтернатив — дуплексная сталь 2507 (UNS S32750). Для сред с высоким содержанием хлоридов при умеренных температурах — вполне конкурентный вариант. Но если нужна стойкость к щелевой коррозии — 254SMO все же надежнее.

Что касается поставок, то JN Special Alloy Technology Co., Ltd. предлагает не только плиты, но и полный комплект сопроводительной документации с протоколами испытаний. Важно, что у них есть собственный склад в России — это сокращает сроки поставки до 2–3 недель против обычных 2–3 месяцев из-за рубежа.

Личные рекомендации по работе с материалом

Всегда требуйте тестовые образцы перед крупным заказом. Мы как-то заказали 20 тонн без пробников — потом обнаружили неоднородность структуры по толщине. Пришлось использовать только для менее ответственных узлов.

При резке — только плазменная или водородная резка. Газовая резка ацетиленом приводит к выгоранию легирующих элементов по кромке. Проверяли на спектрографе — содержание молибдена падало на 0,3–0,5%.

Для контроля качества советую комбинировать методы: ультразвук + рентген. Особенно для толщин свыше 40 мм. Обнаружили же как-то волосовину в плите 60 мм — без рентгена никогда бы не нашли.

И последнее — не экономьте на термообработке. 254SMO требует растворного отжига при 1120–1150°C с быстрым охлаждением. Один поставщик предлагал сэкономить, выполнив отжиг при 1050°C — хорошо, что проверили твердость по Бринеллю: получили 290 HB вместо требуемых 220–250.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из хастеллоя C276

Поковки из хастеллоя C276 -

Фитинги BW из инколоя 800

Фитинги BW из инколоя 800 -

Фланец из хастеллоя C2000

Фланец из хастеллоя C2000 -

Фитинги BW из нержавеющей стали 316

Фитинги BW из нержавеющей стали 316 -

Фланец из инколоя 825

Фланец из инколоя 825 -

Труба из инконеля 601

Труба из инконеля 601 -

Пластина из дуплексной стали S31803

Пластина из дуплексной стали S31803 -

Нержавеющая сталь 17-4PH

Нержавеющая сталь 17-4PH -

Труба из хастеллоя B3

Труба из хастеллоя B3 -

Монель K500

Монель K500 -

Фланец из инконеля 601

Фланец из инконеля 601 -

Поковки из нержавеющей стали 347H

Поковки из нержавеющей стали 347H