купить плиты S32750

Когда ищешь купить плиты S32750, первое, что бросается в глаза — десятки предложений с разницей в цене до 40%. Но за годы работы с дуплексными сталями понял: тут нельзя ориентироваться только на стоимость. S32750 — не обычная нержавейка, а материал с жёсткими требованиями к химическому составу и термообработке. Как-то раз мы взяли партию у неизвестного поставщика — вроде бы сертификаты были, но при резке пошли микротрещины. Позже выяснилось, что содержание молибдена плавало на нижней границе нормы. С тех всегда проверяю, чтобы поставщик давал не просто сертификат соответствия, а протоколы заводских испытаний на ударную вязкость и коррозионную стойкость.

Почему S32750 — не просто 'удлинённая версия' S31803

Многие ошибочно считают, что S32750 — это слегка улучшенный S31803. На деле разница фундаментальна: в S32750 жёстче контроль по примесям, особенно по фосфору и сере, плюс минимальное содержание азота 0.24% против 0.08% у S31803. Это не просто 'цифры в таблице' — на практике именно азот даёт ту самую стойкость к точечной коррозии в хлоридных средах. Как-то делали теплообменник для морской платформы — взяли S31803, решив сэкономить. Через полгода клиент прислал фото точечных коррозионных поражений в зоне сварных швов. Переделали на S32750 — проблем не было.

Важный момент: S32750 критичен к скорости охлаждения после сварки. Если охлаждение медленное — выделяются вредные фазы, материал теряет пластичность. Однажды наблюдал, как на объекте сварщики пренебрегли предварительным подогревом — вроде бы шов получился красивый, но при гидроиспытаниях пошли трещины. Пришлось вырезать весь участок и переваривать с соблюдением технологии.

Сейчас всегда требую от поставщиков указание не только механических свойств, но и значения PREN (индекс сопротивления точечной коррозии). У качественного S32750 PREN должен быть не менее 42. Кстати, у JN Special Alloy Technology Co., Ltd. в сертификатах всегда указывают этот параметр — это признак серьёзного подхода.

Где мы применяем плиты S32750 и какие альтернативы рассматривали

Основные наши проекты с S32750 — это оборудование для нефтехимии: реакторы, работающие с сероводородсодержащими средами, и теплообменники для опреснительных установок. В последнем случае важна стойкость к питтингу при температурах выше 60°C. Пробовали заменять на 254 SMO — дороже вышло, хотя для некоторых специфических сред это оправдано.

Интересный случай был с изготовлением ёмкостей для транспортировки рассолов. Изначально заказчик хотел использовать 904L, но после расчётов оказалось, что S32750 даёт лучшую стойкость при вдвое меньшей стоимости. Правда, возникла сложность с гибкой — при радиусе менее 5t материал начинал 'пружинить'. Пришлось делать промежуточный отжиг.

Для критичных объектов всегда закладываем запас по толщине 1.5-2 мм — на коррозионный износ. Это особенно актуально для нижних участков аппаратов, где возможен застой агрессивной среды. Кстати, на сайте https://www.jnalloy.ru видел расчётные графики по коррозионному износу для разных температур — полезная информация для инженеров.

С какими проблемами сталкивались при обработке S32750

Механическая обработка S32750 требует особого подхода. Стандартный режущий инструмент для нержавейки здесь не подходит — слишком высокая прочность и склонность к наклёпу. На собственном опыте убедился: нужно использовать твёрдосплавные пластины с острыми кромками и специальным покрытием. Как-то пробовали экономить на фрезах — через 3 часа работы пришлось менять, вместо заявленных 12 часов.

При плазменной резке важно контролировать тепловложение — иначе в зоне реза образуется хрупкая фаза. Однажды получили плиту с микротрещинами по кромке именно из-за нарушения режимов резки у поставщика. Теперь всегда требуем технологическую карту резки.

Сварка — отдельная история. Для S32750 нужны специальные присадочные материалы с повышенным содержанием никеля. Мы используем ER2594. Важный нюанс — межпроходная температура должна быть строго в диапазоне 80-120°C. Если выше — теряется коррозионная стойкость, если ниже — возможны холодные трещины.

На что смотреть при выборе поставщика плит S32750

Первое — наличие полного пакета документов: не только сертификат соответствия, но и заводские испытания на ударную вязкость при -40°C, результаты испытаний на межкристаллитную коррозию. У серьёзных производителей типа JN Special Alloy Technology Co., Ltd. эти данные всегда доступны.

Второе — условия хранения. Как-то приехал на склад поставщика — плиты лежали под открытым небом, между ними проросла трава. Для S32750 это недопустимо — возможны локальные коррозионные поражения. Сейчас всегда уточняю условия хранения перед заказом.

Третье — возможность предоставить образцы для испытаний. Мы обычно берем образец-свидетель от каждой плавки и проводим свои тесты на коррозионную стойкость. Качественный S32750 должен выдерживать 96 часов в феррихлоридном тесте без признаков питтинга.

Почему важно учитывать ориентацию прокатки при раскрое

Многие недооценивают этот момент, но для нагруженных деталей ориентация волокон критична. Как-то делали опорные кронштейны — раскроили плиту без учёта направления прокатки, получили снижение ударной вязкости на 15% поперёк волокон. Пришлось переделывать.

Сейчас при раскрое всегда ориентируемся на направление главных нагрузок. Для ответственных деталей даже делаем вырезку образцов в разных направлениях для контроля свойств. Это добавляет работы, но страхует от проблем при эксплуатации.

Кстати, у производителей типа JN Special Alloy Technology Co., Ltd. обычно есть возможность заказа плит с определённой ориентацией кристаллической структуры — полезно для особо ответственных применений.

Личный рейтинг критериев при заказе S32750

На первом месте — стабильность химического состава. Видел партии, где содержание хрома 'плавало' от 24.8% до 25.2% — это недопустимо для S32750. Идеально, когда разброс не превышает 0.1% по основным элементам.

На втором — качество поверхности. Мелкие риски от шлифовки могут стать очагами коррозии. Один раз получили плиты с глубиной рисок до 0.1 мм — пришлось дополнительно шлифовать.

На третьем — точность геометрии. Для аппаратостроения отклонение по плоскостности больше 3 мм на метр уже критично — возникают проблемы при сборке и сварке. Сейчас работаем с поставщиками, которые гарантируют 1.5 мм/м.

Если рассматривать JN Special Alloy Technology Co., Ltd. — у них неплохой контроль по всем этим параметрам, особенно по стабильности химического состава. Видно, что работают с проверенными металлургическими заводами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Труба из никеля 200

Труба из никеля 200 -

фланцы из нержавеющей стали 347H

фланцы из нержавеющей стали 347H -

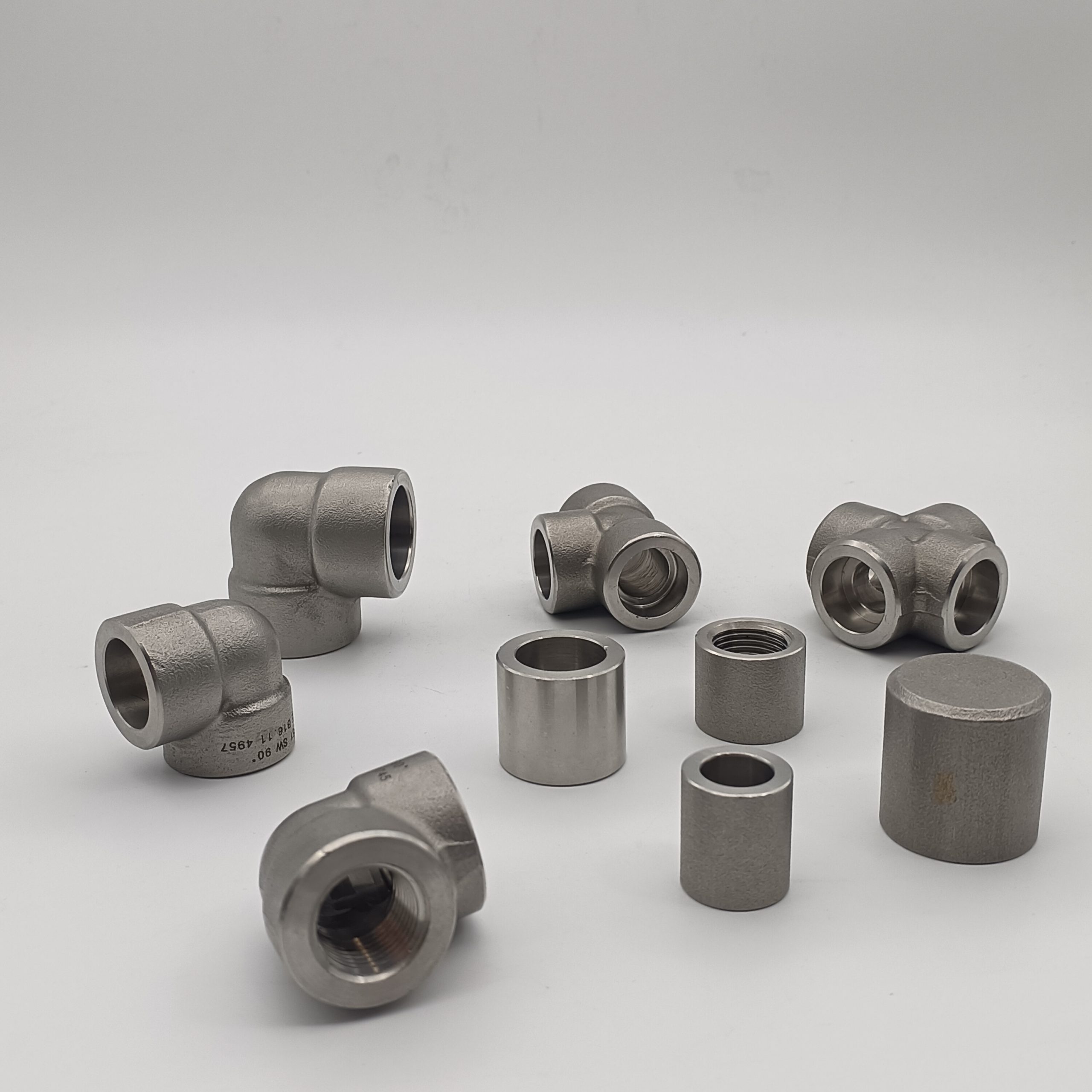

Фитинги BW из никель 201

Фитинги BW из никель 201 -

Поковки из инконеля 625

Поковки из инконеля 625 -

Поковки из сплав 31

Поковки из сплав 31 -

Фланец из супердуплексная стали S32760

Фланец из супердуплексная стали S32760 -

Поковки из инконеля 718

Поковки из инконеля 718 -

Поковки из нержавеющей стали 321H

Поковки из нержавеющей стали 321H -

Труба из нержавеющей стали 17-4PH

Труба из нержавеющей стали 17-4PH -

Фитинги BW из сплав 31

Фитинги BW из сплав 31 -

Фланцы из нержавеющей стали 17-4PH

Фланцы из нержавеющей стали 17-4PH

Связанный поиск

Связанный поиск- Китай 317 Стальная труба из нержавеющей стали Производитель

- высокое ксчество плиты 2507

- труба S31803 Производитель

- Китай 316LN Стальная труба из нержавеющей стали продукты

- Отвод 316L нержавеющий

- ASTM A213

- самый лучший труба 904L

- самый лучший Пластины A240

- Китай 317L Стальная труба из нержавеющей стали завод

- плиты S31803 Производители