купить труба 2507

Когда ищешь в сети 'купить труба 2507', первое, что бросается в глаза – десятки предложений от поставщиков, которые зачастую путают дуплексную нержавейку с обычными аустенитными марками. Мне как технологу с 12-летним опытом в химическом машиностроении приходилось сталкиваться с ситуациями, когда заказчики требовали 'просто нержавейку', но после анализа рабочих сред выяснялось – без труба 2507 объект просто не пройдет сертификацию.

Критические отличия дуплексной стали 2507

В прошлом месяце разбирали аварию на целлофановом производстве – лопнул теплообменник, собранный из китайской AISI 316L. При вскрытии увидели классическую коррозионную усталость в зоне сварки. Если бы проектировщики изначально заложили труба 2507, проблем бы не возникло – содержание молибдена здесь 3,8% против 2,5% у 316L, да и предел текучести в два раза выше.

Коллеги из нефтехимии часто спрашивают: 'Зачем переплачивать за дуплекс?' Отвечаю примером: на установке гидроочистки при температуре 90°C и содержании сероводорода 2000 ppm обычные трубы меняли каждые 3 года, а труба 2507 отработала уже 8 лет без снижения параметров. Хотя для CO2-сред все же лучше смотреть на 2205 – здесь важно не перестараться с легированием.

Заметил интересную деталь при сварке – если для 2507 использовать флюсы для обычной нержавейки, получаем хрупкие соединения. Пришлось вместе с JN Special Alloy Technology подбирать специальные присадочные материалы, сейчас их техотдел консультирует по этому вопросу даже наших подрядчиков.

Практические сложности при закупках

В 2022 году столкнулись с дилеммой: европейский производитель предлагал трубы со склада в Германии, но с полугодовой отсрочкой по сертификатам, а китайский JN Alloy – с полным пакетом документов, но нужна была проверка на соответствие ТР ТС 032. Выбрали второй вариант – и не прогадали. На труба 2507 от https://www.jnalloy.ru получили не только EN 10204 3.2, но и протоколы испытаний на стойкость к точечной коррозии.

Многие недооценивают важность контроля химического состава партии. Как-то взяли 'выгодное' предложение от непроверенного поставщика – в итоге при радиографическом контроле выявили неравномерность структуры. Пришлось переплачивать за внеплановую термообработку. Теперь работаем только с производителями, которые дают доступ к протоколам выплавки – у того же JN Special Alloy Technology Co., Ltd. это отлаженная процедура.

Отдельная головная боль – поиск фланцев и фитингов под дуплексные трубы. Стандартные крепежи из аустенитных сталей создают гальванические пары, поэтому приходится заказывать комплектные решения. Кстати, на упомянутом сайте видел готовые узлы 'труба+арматура' – возможно, в следующий проект возьмем на пробу.

Нюансы обработки и монтажа

При механической обработке 2507 проявляет 'капризный характер' – быстро наклепывается, требует специальных геометрий резцов. Наш токарный цех сначала испортил три заготовки, пока не перешли на поликристаллические пластины с положительной геометрией. Зато после подбора режимов получили идеальную поверхность без выкрашивания кромок.

Сварщики первые месяцы ругались – дуплексная сталь требует точного контроля тепловложения. При перегреве всего на 50°C теряется коррозионная стойкость. Разработали инструкцию: межпроходная температура строго 100-150°C, защитный газ с содержанием азота 2-3%. Кстати, JN Alloy поставляет трубы с заводской зачисткой кромок – мелкая деталь, а экономит два часа на подготовке.

Самая неприятная особенность – чувствительность к холодной деформации. При монтаже трубопроводов на химзаводе в Томске монтажники перетянули домкраты – получили микротрещины в зонах гиба. Теперь для труба 2507 разрабатываем ППР с видеофиксацией всех операций.

Экономические аспекты применения

Хотя первоначальные затраты на 2507 на 40-60% выше обычной нержавейки, считаю экономию за 10-летний цикл эксплуатации. На компрессорной станции при замене труб из 304L на дуплексные смогли уменьшить толщину стенки с 8 мм до 5 мм – выиграли 17% по массе конструкции, плюс сократили расходы на ингибиторы коррозии.

Любопытный случай был на целлюлозно-бумажном комбинате – технологи настаивали на титане для хлорсодержащих сред. Сделали пробный участок из труба 2507 – за 4 года экономия составила 2,3 млн рублей при сопоставимых характеристиках. Правда, для температур выше 250°C все же вернулись к титану – у дуплексных сталей есть свои ограничения.

Сейчас рассматриваем вариант закупки труб через JN Special Alloy Technology Co., Ltd. с одновременным приобретением прутков для ремонтного фонда – их система лояльности позволяет получить скидку до 15% на комплектные поставки. Важно, что они же обеспечивают и последующую обработку – режем прутки на заготовки по нашим эскизам.

Перспективы материала в новых отраслях

В водоподготовке постепенно отказываются от полимерных труб в пользу 2507 – особенно для ультрафильтрации с обратной промывкой. Механическая стойкость к гидроударам оказалась решающим фактором. На новой станции в Калининграде смонтировали 800 метров трубопроводов из дуплексной стали – пока нареканий нет.

В энергетике присматриваемся к использованию 2507 для геотермальных скважин – традиционные материалы не выдерживают циклических нагрузок при переменных средах. Пробная партия от JN Alloy проходит испытания на стенде – если подтвердятся расчеты по усталостной прочности, сможем предложить решение для Камчатки.

Интересное направление – опреснительные установки. Здесь труба 2507 конкурирует с высоколегированными аустенитными сталями, но выигрывает за счет меньшего содержания никеля. Правда, для паяных теплообменников пока не нашли оптимального решения – припой не обеспечивает нужную коррозионную стойкость.

Последний тендер выиграли именно за счет грамотного подбора материалов – предложили дуплекс вместо дорогостоящего хастеллоя для умеренно-агрессивных сред. Заказчик сэкономил 28% без потери качества, а мы получили референс для аналогичных проектов. Думаю, в ближайшие пять лет 2507 станет стандартом для химической и нефтегазовой арматуры среднего класса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из инконеля 718

Поковки из инконеля 718 -

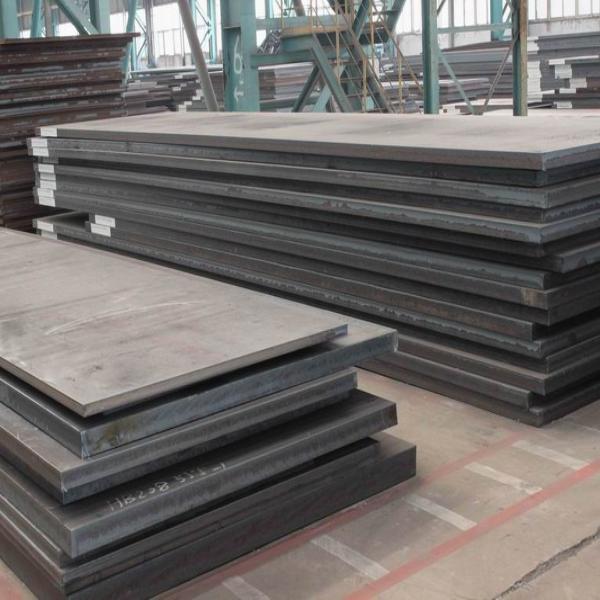

Пластина из нержавеющей стали 310S

Пластина из нержавеющей стали 310S -

Прутки из супердуплексная стали S32760

Прутки из супердуплексная стали S32760 -

Стальная труба из супердуплексной стали

-

Фитинги BW из хастеллоя X

Фитинги BW из хастеллоя X -

Фланцы из нержавеющей стали 316H

Фланцы из нержавеющей стали 316H -

Пластина из хастеллоя C2000

Пластина из хастеллоя C2000 -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Прутки из нержавеющей стали 347H

Прутки из нержавеющей стали 347H -

Труба из хастеллоя B2

Труба из хастеллоя B2 -

Поковки из сплав 31

Поковки из сплав 31 -

Прутки из нержавеющей стали 316Lmod

Прутки из нержавеющей стали 316Lmod

Связанный поиск

Связанный поиск- Китай 317L Стальная труба из нержавеющей стали цена

- плиты S32205 Производитель

- Китай 321 Стальная труба из нержавеющей стали Производитель

- Китай труба 904L

- Китай 316LN Стальная труба из нержавеющей стали Поставщик

- Китай Бесшовная труба из нержавеющей стали Производитель

- Пластины S32750 Поставщик

- самый лучший труба S32205

- сертификат Пластины 904L

- AISI 321