купить ASTM A240

Когда ищешь купить ASTM A240, многие ошибочно полагают, что главное — найти минимальную цену. На деле же марка стали — лишь отправная точка, а вот контроль химического состава и состояние поверхности — те параметры, где новички часто промахиваются.

Что скрывается за стандартом ASTM A240

ASTM A240 — это не просто цифры в сертификате. Например, для 316L часто указывают Mo 2-3%, но если ближе к 2% — стойкость к точечной коррозии в хлоридах уже не та. Однажды взяли партию у непроверенного поставщика — вроде бы все по ГОСТу, но после резки на краях пошла выкрашиваемость. Оказалось, отклонение по углероду на 0,02% выше допустимого.

Особенно капризны дуплексные стали типа 2205. Феррит-аустенитный баланс должен быть близок к 50/50, но если перегрев при термообработке — пойдет перекос в сторону феррита. Проверяли спектрометром у заказчика — вроде бы состав в норме, а ударная вязкость не выходит. Мелочь, а сорвет сроки проекта.

Поверхность — отдельная история. Шлифовка 2B или BA — это не про эстетику, а про сопротивление загрязнению. Для пищевых производств шероховатость Ra не более 0,5 мкм, иначе бактерии скапливаются. Но некоторые поставщики дают 2B с рисками от валков — видимо, экономили на полировке.

Проблемы при заказе листового проката

Толщина — вечный камень преткновения. Заявленные 6 мм могут оказаться 5,75 — вроде в допуске, но при сварке уже проблемы с подбором режима. Особенно с нержавейкой — теплопроводность низкая, если толщина ?гуляет?, прожоги или непровары гарантированы.

Кромки — тема, о которой редко говорят. При продольной резке бывают заусенцы до 0,3 мм. Кажется, ерунда, но для уплотнительных поверхностей в задвижках — критично. Пришлось как-то отправлять листы на дополнительную фрезеровку, хотя изначально брали якобы ?готовые к использованию?.

Упаковка — еще один пункт, где экономят. Без инертной атмосферы на листах появляются следы конденсата, особенно при морских перевозках. Потом эти пятна приходится травмировать пастой, а это время и риск повредить пассивационный слой.

Особенности работы с трубами и фланцами

С трубами из ASTM A240 TP304L часто обманываются с твердостью. Для гибки нужна не более 80 HRB, но некоторые поставляют на грани допустимого — 85-90. Потом при гибке гофры — трещины по внешнему радиусу.

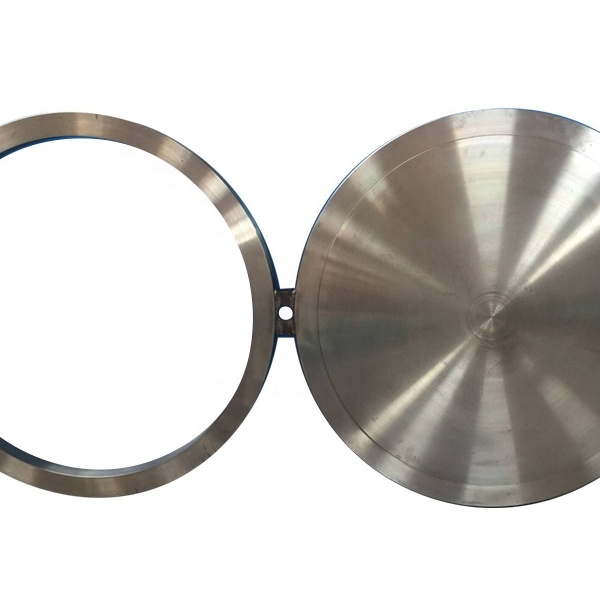

Фланцы по ASME B16.5 — отдельная головная боль. Особенно с дуплексными сталями 2507. Твердость после термообработки должна быть 28-32 HRC, но если охлаждение быстрое — уходит в 35+. Проверяли на твердомере у себя — вроде бы в допуске, но при гидроиспытаниях на 25 бар дали течь. Разбирались — микротрещины в зоне термовлияния.

Резьбовые соединения для фитингов — тема, где геометрия важнее марки стали. По ISO 7-1 резьба должна быть без задиров, но некоторые поставщики не калибруют плашки вовремя. В результате при сборке срывает первые нитки — и весь фитинг в брак.

С чем сталкиваешься при работе с прутками

Прутки из Хастеллоя C276 — казалось бы, надежно. Но если поставщик экономит на гомогенизации слитка, появляется полосчатость. При поперечном шлифе видно, как карбиды выстроились в цепочки. Для арматуры химических реакторов — недопустимо, трещины пойдут по этим линиям.

Шлифованные прутки — не всегда значит качественные. Диаметр 20 мм с допуском ±0,1 мм — норма, но если овальность больше 0,05 — уже проблемы при автоматической подаче в станок. Особенно с инконелем 625 — материал вязкий, при биении начинает ?жевать? резец.

Маркировка — мелочь, но важная. Должна быть лазерная, не краской — последняя стирается при транспортировке. Был случай, перепутали Incoloy 825 с 800 — похожи по цвету, но по стойкости к окислению разница в 100°C. Пришлось останавливать печь.

Почему стоит рассмотреть JN Special Alloy Technology

С JN Special Alloy Technology Co., Ltd. работаем недавно, но заметно, что у них свой подход к контролю. На https://www.jnalloy.ru видно, что специализируются на сложных сплавах — от дуплексных сталей до никелевых сплавов типа Монель 400. Это не просто складской ассортимент, видно, что разбираются в металлургии.

Поставляют не только листы и трубы, но и фланцы с фитингами под конкретные стандарты. Важно, что для ASTM A240 дают не только сертификат, но и протоколы испытаний на ударную вязкость — редкость для средних поставщиков.

Из минусов — иногда сроки изготовления под заказ чуть дольше, чем у конкурентов. Но зато нет сюрпризов с химией. Например, для 317L стабильно дают молибден 3,1-3,2%, а не минимальные 3,0% — разница небольшая, но для теплообменников в агрессивных средах это решает.

Выводы из практики

Итак, купить ASTM A240 — это не просто найти поставщика. Нужно смотреть на детали: как режут кромки, как маркируют, какие протоколы испытаний прикладывают. Мелочи вроде шероховатости поверхности или допуска на овальность прутка могут сорвать весь проект.

Сейчас чаще работаем с теми, кто дает полную документацию, даже если цена чуть выше. Как JN Special Alloy Technology — у них в описании четко указано, что поставляют плиты, трубы, прутки, фланцы, фитинги из нержавеющих, дуплексных и никелевых сплавов. Важно, что не пытаются ?впарить? стандартный ассортимент под все случаи жизни, а советуют исходя из условий эксплуатации.

В целом, если нужен ASTM A240 для ответственных объектов — лучше переплатить за проверенного поставщика, чем потом переделывать узлы. Проверено на собственном опыте, когда из-за экономии 5% пришлось менять всю партию теплообменных труб.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из хастеллоя C276

Прутки из хастеллоя C276 -

Фитинги BW из инколоя 800H

Фитинги BW из инколоя 800H -

Труба из инконеля 600

Труба из инконеля 600 -

фланцы из нержавеющей стали 904L

фланцы из нержавеющей стали 904L -

Поковки из монеля K500

Поковки из монеля K500 -

Фланцы из нержавеющей стали AL6XN

Фланцы из нержавеющей стали AL6XN -

Прутки из нержавеющей стали 321H

Прутки из нержавеющей стали 321H -

Прутки из монель 400

Прутки из монель 400 -

Поковки из нержавеющей стали 316Lmod

Поковки из нержавеющей стали 316Lmod -

Фитинги BW из инконеля 601

Фитинги BW из инконеля 601 -

Фланцы из нержавеющей стали 310S

Фланцы из нержавеющей стали 310S -

Прутки из никеля 201

Прутки из никеля 201