оптом Пластины 2205

Когда ищешь пластины 2205 оптом, кажется — бери любой сертификат и плати. Но за десять лет работы с дуплексными сталями понял: если поставщик не может объяснить разницу между плазменной и гидроабразивной резкой — это красный флаг.

Почему химический состав — это только начало

Вот смотрю на сертификат от JN Special Alloy Technology — там всё идеально: Ni 5.5%, Cr 22%, Mo 3.2%. Но когда привезли первую партию, заметил микротрещины по кромкам. Оказалось, проблема не в химии, а в скорости охлаждения после прокатки.

Многие забывают, что 2205 требует контроля межкритической температуры. Один раз приняли пластины с идеальным анализом, но при сварке пошли пятна сигма-фазы. Пришлось срочно менять весь комплект для нефтепроводной задвижки.

Сейчас всегда просим прикладывать протоколы термообработки. Особенно важно для толстых листов — от 40 мм и выше. Кстати, у jnalloy.ru в последней поставке были подробные данные по скорости охлаждения от 1150°C до 800°C. Это серьёзно упростило наш входной контроль.

Геометрия и допуски: где скрываются реальные потери

Помню случай с заказом на 120 листов для пищевого оборудования. По документам всё ровно, а при раскрое выяснилось — волнистость по краям до 3 мм. Пришлось увеличивать припуски на 15%, что убило всю маржинальность проекта.

Теперь всегда оговариваю не только стандартные ГОСТ 19903, но и дополнительные требования к плоскостности. Для ответственных объектов типа опреснительных установок просим контроль по всей площади, а не только в контрольных точках.

У JN Special Alloy Technology Co., Ltd. в этом плане система прозрачная: предоставляют 3D-карты плоскостности для каждого листа толщиной от 8 мм. Мелочь, а экономит часы на подгонке.

Логистика тонких мест

С толщинами до 6 мм всегда головная боль — даже при правильной упаковке может появиться 'парусность'. Разгружали как-то партию 4-мм листов — каждый второй с локальными деформациями. Пришлось организовывать правку на месте, что стоило дороже самой стали.

Сейчас для тонких листов требуем специальные контейнеры с поперечными распорками. Да, дороже на 7-10%, но зато нет брака. Кстати, у китайских поставщиков часто экономят на этом этапе — потом объясняй заказчику, почему его реактор пошёл волной.

В последнем заказе от jnalloy.ru использовали систему стабилизации с вакуумными присосками — ни одной деформации при транспортировке из Шанхая в Новороссийск. Неожиданно, но приятно.

Скрытые риски при обработке

Многие думают, что дуплексная сталь обрабатывается как обычная нержавейка. Пока не столкнёшься с выкрашиванием кромок при фрезеровке — не поймёшь разницу. Пришлось на собственном опыте подбирать режимы резания: подача не более 0.12 мм/зуб, охлаждение обязательно.

Для плазменной резки тоже свои нюансы — если не соблюдать баланс между азотом и кислородом, по кромке идёт выгорание молибдена. Однажды испортили таким образом целую пластину стоимостью с иномарку.

Сейчас в техзаданиях сразу прописываем параметры резки. Поставщики вроде JN Special Alloy Technology предоставляют рекомендации по обработке — видно, что люди реально работали с материалом, а не просто торгуют металлом.

Когда оптом действительно выгоднее

Рассчитывали как-то экономику для завода теплообменников — брать листы поштучно или сразу полный комплект на год. Оказалось, что при заказе от 20 тонн можно получить не только стандартную скидку, но и индивидуальные условия по резке.

Важный момент: некоторые поставщики дают хорошие цены, но потом накручивают за нестандартные размеры. У jnalloy.ru в этом плане гибкая система — можно заказать листы с готовыми технологическими вырезами без доплат.

Сейчас всегда считаю полный цикл: от приобретения сырья до готовой детали. Иногда кажущаяся дорогая поставка с готовой механической обработкой выходит дешевле, чем покупка 'голого' металла с последующим фрезерованием на стороне.

Что проверять в документах кроме сертификатов

Сертификат соответствия — это хорошо, но я всегда требую протоколы ультразвукового контроля. Особенно для толстых листов, идущих на сосуды давления. Один раз пропустили расслоение в середине плиты — чуть не закончилось аварией на объекте.

Обязательно смотрю на дату изготовления — дуплексные стали не любят долгого хранения без защиты. Видел как-то пластины с пятнами межкристаллитной коррозии после года хранения в неподходящих условиях.

В последнее время обращаю внимание на трассируемость — чтобы по номеру плавки можно было отследить всю историю материала. У JN Special Alloy Technology Co., Ltd. с этим строго: каждый лист имеет маркировку, которая сохраняется даже после резки.

Перспективы и альтернативы

Сейчас многие переходят на 2507 для более агрессивных сред, но не всегда это оправдано. Для 95% применений в химической промышленности 2205 более чем достаточно — проверено на десятках объектов.

Интересно наблюдать за развитием поставок готовых узлов — когда вместо просто листов получаешь уже собранные секции теплообменников. jnalloy.ru как раз предлагает такие решения, что может сократить сроки монтажа вдвое.

Из последнего — начали поставлять листы с нанесённым защитным покрытием для транспортировки. Казалось бы, мелочь, но сколько времени экономит на очистке перед сваркой...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из нержавеющей стали 317L

Прутки из нержавеющей стали 317L -

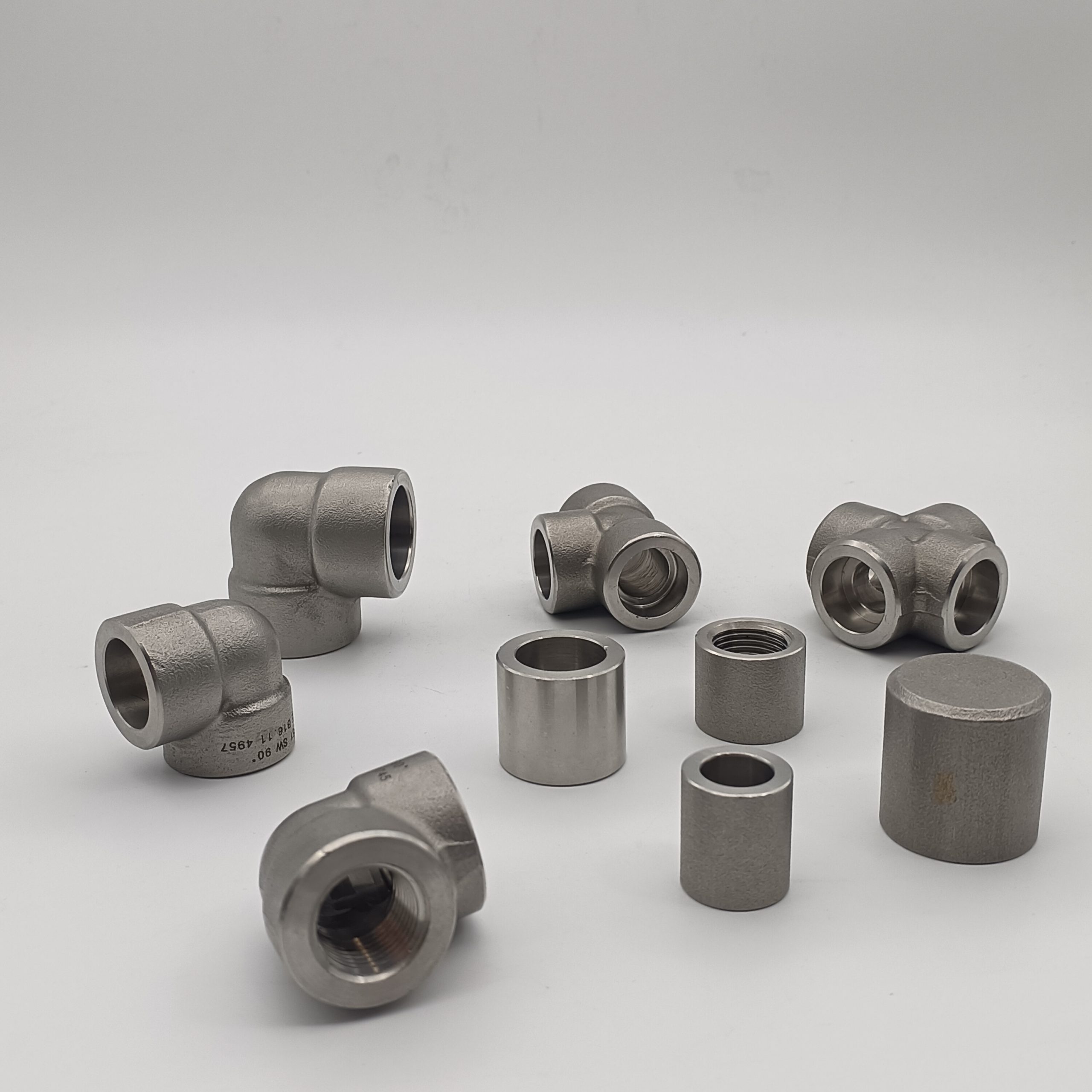

Фитинги BW из нержавеющей стали 347H

Фитинги BW из нержавеющей стали 347H -

Нержавеющая сталь 347

Нержавеющая сталь 347 -

Фитинги BW из нержавеющей стали 254SMO

Фитинги BW из нержавеющей стали 254SMO -

Труба из нержавеющей стали 17-4PH

Труба из нержавеющей стали 17-4PH -

Монель 400

Монель 400 -

Прутки из нержавеющей стали 321H

Прутки из нержавеющей стали 321H -

Прутки из супердуплексная стали S32750

Прутки из супердуплексная стали S32750 -

Пластина из дуплексной стали S32205

Пластина из дуплексной стали S32205 -

Прутки из нержавеющей стали 310S

Прутки из нержавеющей стали 310S -

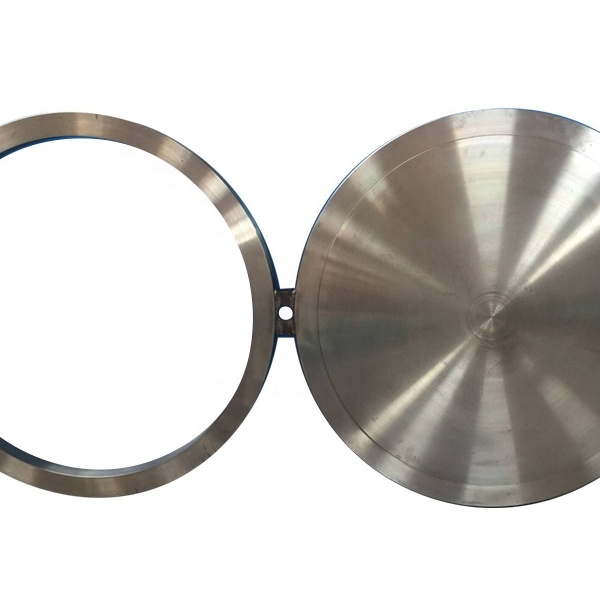

Фланец из монеля 400

Фланец из монеля 400 -

Фланцы из нержавеющей стали 304

Фланцы из нержавеющей стали 304

Связанный поиск

Связанный поиск- Труба из нержавеющей стали 316

- из хастеллойной стали C2000

- плиты A240

- Китай 321 Стальная труба из нержавеющей стали цена

- сертификат плиты S31803

- известный плиты S32750

- Китай 317L Стальная труба из нержавеющей стали цена

- труба 904L завод

- Стальная плита из хастеллойной стали C2000

- Пластины S32750 Производители