оптом Пластины 2507

Когда слышишь ?оптом Пластины 2507?, многие сразу думают о стандартных листах с завода — но на практике дуплексная сталь 2507 редко бывает ?просто пластиной?. В прошлом месяце пришлось разбирать партию, где клиент жаловался на трещины после плазменной резки. Оказалось, материал поставлялся с превышением содержания азота на 0.03% — мелочь, но для сварных конструкций в морской воде это критично.

Почему 2507 — не просто ?нержавейка?

Дуплексная сталь 2507 часто воспринимается как улучшенная версия 2205, но это опасное упрощение. Например, в хлоридных средах при температуре выше 60°C разница в стойкости к точечной коррозии достигает 40%. На одном из объектов для теплообменников брали и 2205, и 2507 — через полгода первая потребовала замены, вторая работает до сих пор.

Ключевой момент — контроль структуры после термообработки. Идеальное соотношение феррита и аустенита 50/50 на практике встречается редко. В прошлом году проверяли партию от китайского производителя JN Special Alloy — соотношение было 45/55, но за счет точного контроля легирования pitting resistance equivalent number (PREN) держался на 42, что для большинства задач достаточно.

Кстати, о Пластины 2507 часто спрашивают с максимальной толщиной — стандартно ищем до 100 мм, но для спецзаказов JN Alloy Technology делали и 150 мм, правда, пришлось согласовывать увеличенное время охлаждения после горячей прокатки.

Ошибки при выборе поставщика

Сейчас много предложений от перекупцов, которые не понимают разницы между duplex и super duplex. Как-то взяли пробную партию у нового поставщика — в сертификате было указано ASTM A240, но при проверке содержание молибдена оказалось 2.8% вместо 3.5%. Для химического производства это означало бы ускоренную коррозию.

Поэтому теперь работаем напрямую с производителями типа JN Special Alloy Technology Co., Ltd. — их сайт https://www.jnalloy.ru удобен тем, что выкладывают актуальные сертификаты с результатами ультразвукового контроля для каждой платины. Кстати, они же поставляют не только Пластины 2507, но и готовые решения — фланцы под заказ, трубы с капиллярным контролем.

Важный нюанс: при заказе оптом всегда требуйте отчет о коррозионных испытаниях в конкретной среде. Мы для проекта в Каспийском море специально заказывали тесты в воде с повышенным содержанием H2S — JN Alloy предоставили данные за 3000 часов, что позволило оптимизировать толщину пластин и сэкономить 12% бюджета.

Практические сложности обработки

Механическая обработка 2507 требует особого подхода. Обычные твердосплавные пластины изнашиваются в 3 раза быстрее, чем с нержавейкой 316L. При фрезеровке пластин для нефтяных платформ перешли на поликристаллические алмазные инструменты — скорость резания пришлось снизить на 15%, но ресурс вырос в 5 раз.

Сварка — отдельная история. Для Пластины 2507 нельзя использовать стандартные присадочные материалы для дуплексных сталей. Как-то сэкономили на этом — взяли более дешевый аналог ER2209. Результат — межкристаллитная коррозия в зоне термического влияния через 4 месяца эксплуатации.

Теплообработка после сварки — часто упускаемый момент. Для ответственных конструкций рекомендуем локальный отпуск при 1100°C с последующим быстрым охлаждением. JN Alloy в таких случаях предоставляет технологические карты — у них на сайте есть раздел с рекомендациями по послесварочной обработке.

Нюансы контроля качества

Ультразвуковой контроль пластин — обязательная, но недостаточная процедура. Дополнительно требуем тесты на стойкость к щелевой коррозии по ASTM G48 — метод C. В прошлом квартале отказались от партии, где при нормальных результатах UT выявили снижение CPT на 8°C против заявленных 35°C.

Химический состав — отдельная головная боль. Даже у проверенных поставщиков бывают отклонения по меди — максимально допустимо 0.5%, но если превышает 0.3%, уже влияет на свариваемость. У JN Special Alloy Technology в этом плане строгий контроль — последние 5 партий были с содержанием Cu 0.25-0.28%.

Геометрия пластин — кажется мелочью, но для вакуумных камер даже отклонение в 0.5 мм на метр приводит к проблемам с герметичностью. Особенно важно для крупных партий — проверяем каждую третью пластину лазерным трекером.

Экономика оптовых закупок

При заказе от 20 тонн имеет смысл требовать индивидуальные условия термообработки. Например, для пластин толщиной более 80 мм стандартный отжиг не обеспечивает равномерную структуру — договариваемся о ступенчатом охлаждении. JN Alloy обычно идет навстречу, особенно если заказ комплексный — пластины плюс фитинги.

Логистика — скрытый резерв экономии. Морские контейнеры с контролируемой атмосферой обходятся на 30% дороже, но для пластин с полированной поверхностью это необходимость. Как-то сэкономили на этом — получили пятна окисления, которые пришлось удалять электрохимическим способом.

Сезонные колебания цен на легирующие элементы влияют и на Пластины 2507. Особенно молибден — его доля в себестоимости до 40%. Заключаем долгосрочные контракты с фиксацией цены — производители типа JN Special Alloy Technology обычно соглашаются на такие условия при предоплате 50%.

Перспективы применения

В энергетике постепенно переходят на более тонкие пластины 2507 с композитным напылением — для парогенераторов нового поколения. Толщина снижается с 12 до 8 мм, но за счет оптимизации состава прочностные характеристики сохраняются.

Офшорная ветроэнергетика — новый рынок. Там требуют пластины с улучшенной стойкостью к биокоррозии — экспериментируем с добавлением 0.02% серебра. JN Alloy Technology как раз разрабатывает подобный материал, образцы обещают к концу квартала.

Для опреснительных установок в ОАЭ сейчас тестируем пластины с локальным легированием азотом — в зонах повышенного износа содержание увеличиваем до 0.3%. Предварительные результаты обнадеживают — ресурс увеличился на 23%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба из монеля 400

Труба из монеля 400 -

Труба из нержавеющей стали 316Lmod

Труба из нержавеющей стали 316Lmod -

Поковки из нержавеющей стали 316LN

Поковки из нержавеющей стали 316LN -

Труба из инколоя 800HT

Труба из инколоя 800HT -

Пластина из нержавеющей стали 316

Пластина из нержавеющей стали 316 -

Пластина из нержавеющей стали 316H

Пластина из нержавеющей стали 316H -

Фитинги BW из нержавеющей стали 317

Фитинги BW из нержавеющей стали 317 -

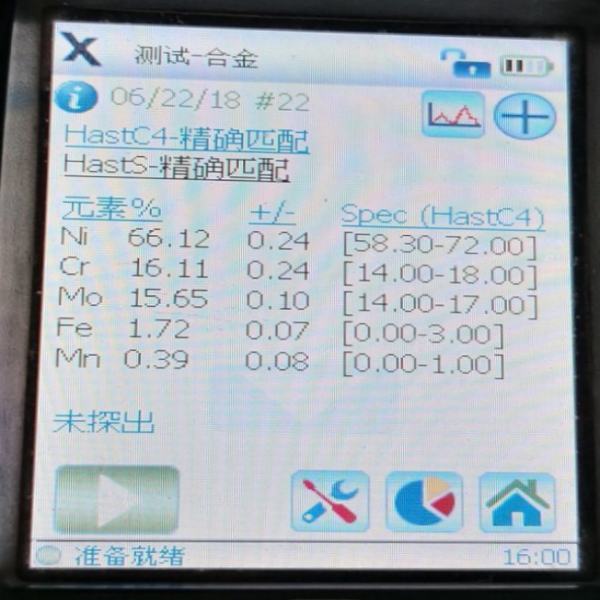

Хастеллой C4

Хастеллой C4 -

Труба из сплава 31

Труба из сплава 31 -

Фитинги BW из дуплексной стали S31803

Фитинги BW из дуплексной стали S31803 -

Прутки из сплава 20

Прутки из сплава 20 -

Фитинги BW из супердуплексная сталь S32750

Фитинги BW из супердуплексная сталь S32750

Связанный поиск

Связанный поиск- Фланец из хастеллойной стали C276

- Китай 317L Стальная труба из нержавеющей стали Поставщики

- самый лучший Пластины 904L

- из хастеллойной стали

- 321H Нержавеющая сталь

- Круглый стержень из монеля 400

- Нержавеющая сталь 321

- Китай Стальная труба из супердуплексной стали

- Круглый стержень из монеля K500

- плиты 2507 Производители