оптом Пластины 904L

Когда ищешь оптом Пластины 904L, первое, что бросается в глаза — все поставщики кричат о коррозионной стойкости. Но за 12 лет работы с нержавеющими сплавами я убедился: если брать партию только по сертификатам, можно нарваться на проблемы, которые проявятся только при резке или сварке. Особенно с 904L — тут даже небольшой перегрев при обработке ведёт к выпадению карбидов, и всё, прощай стойкость к кислым средам.

Почему 904L — не просто ?улучшенная нержавейка?

Многие закупают 904L, ожидая от неё свойств обычной нержавейки, только ?покрепче?. Это ошибка. В химической промышленности, например, мы ставили пластины в теплообменники, контактирующие с серной кислотой. Обычная 316L справлялась плохо, а 904L — держалась. Но! Только при условии правильной пассивации после механической обработки. Как-то раз сэкономили на этом этапе — через полгода пошли точечные коррозии по кромкам.

Ещё момент: если в составе никеля меньше 25%, а меди нет вообще — это не 904L, хоть трижды сертифицируй. Видел такие ?аналоги? от азиатских поставщиков — внешне не отличить, но в серной среде они растворялись за месяцы.

Кстати, о толщине. Стандартные поставки — от 3 до 50 мм, но для аппаратов высокого давления мы всегда заказывали калиброванные пластины от 60 мм. И здесь важно, чтобы прокат был без внутренних дефектов — однажды при ультразвуковом контроле нашли расслоение в середине листа. Хорошо, что проверили до запуска в производство.

С какими проблемами сталкиваешься при оптовой закупке

Основная головная боль — несоблюдение геометрии. Вроде бы мелочь, но когда берёшь 20 тонн пластин для футеровки реакторов, даже отклонение в 1 мм на краю даёт щели, которые потом приходится заваривать дорогостоящими присадочными материалами.

Как-то работали с JN Special Alloy Technology Co., Ltd. — они поставляли нам Пластины 904L для нефтехимического проекта. Отметил, что у них контроль геометрии строже, чем у многих европейских производителей. Проверяли лазерным сканером каждую десятую пластину — редко кто так делает при оптовых поставках.

Ещё запомнился случай с термообработкой. Недогрели пластины — получили неравномерную твёрдость. Перегрели — пошла σ-фаза, которая убивает ударную вязкость. Пришлось половину партии отправлять на переплавку.

Особенности обработки, о которых не пишут в учебниках

Резать 904L — отдельная история. Обычные абразивные диски быстро засаливаются, лучше использовать пилы с поликристаллическими алмазными напайками. Но и тут есть нюанс — при слишком высокой скорости резания материал ?залипает? на кромке инструмента.

Для сварки мы перепробовали десяток марок проволоки — оптимальной оказалась ER385. Но! Важно следить за межпроходной температурой — не выше 90°C, иначе в зоне термического влияния начинается необратимое изменение структуры.

Механическая обработка тоже требует подхода. При фрезеровке подачу нужно уменьшать на 15-20% по сравнению с 316L, зато скорость можно увеличить. Но если инструмент затупился — сразу видно по синим побежалостям на стружке. Это верный признак, что следующую партию нужно обрабатывать новым инструментом.

Когда действительно нужен именно 904L, а не аналоги

В опреснительных установках — обязательно. Там, где обычные дуплексные стали служат 3-4 года, 904L выдерживает 10+ лет даже в морской воде с высокой концентрацией хлоридов.

В фармацевтике — для реакторов, где идёт синтез с участием уксусной кислоты. Помню, пытались заменить на 254 SMO — вышло дороже в итоге, потому что пришлось чаще менять.

А вот для обычных сред с умеренной агрессивностью — не вижу смысла переплачивать. 316L с дополнительной пассивацией справляется не хуже, а экономия на оптовой закупке — до 40%.

Что проверять при приёмке оптовой партии

Первое — маркировка. Должна быть чёткая лазерная гравировка с указанием плавки, толщины и состояния поставки (отожжённая/нагартованная). Как-то приняли партию с бумажными бирками — половина отклеилась при транспортировке, пришлось делать спектральный анализ каждой пластины.

Второе — состояние поверхности. Допускаются мелкие риски от шлифовки, но без глубоких царапин. Особенно важно для пластин, идущих на пищевое оборудование — любые неровности становятся очагами бактериального загрязнения.

Третье — упаковка. Для морских перевозок обязательна вакуумная упаковка с силикагелем. Один раз сэкономили на этом — получили равномерную коррозию по всей поверхности, хотя в спецификациях было указано ?упаковка по стандарту ASTM A480?.

Почему важно выбирать поставщиков с полным циклом

Работая с JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru), обратил внимание на их подход — они сами контролируют весь процесс от выплавки до резки в размер. Это важно, потому что многие ?поставщики? на самом деле просто перепродают металл, добавляя свои накрутки.

Когда производитель сам делает Пластины 904L оптом, он может предоставить полную трассировку материала — от химического состава жидкой стали до параметров термической обработки. Для ответственных объектов это необходимость, а не прихоть.

Кстати, на их сайте jnalloy.ru видно, что они специализируются не только на нержавейке, но и на дуплексных сталях, никелевых сплавах — это обычно говорит о серьёзном технологическом опыте. Производители, которые держат в ассортименте только базовые марки, редко могут обеспечить стабильное качество сложных сплавов типа 904L.

О чём стоит договориться заранее

Всегда оговаривайте условия пересорта. В оптовой партии 5-7% пластин с дефектами — это нормально, но поставщик должен их заменить без споров.

Уточняйте, кто делает окончательный контроль — вы или поставщик. Мы всегда настаиваем на совместной приёмке с выездом нашего технолога на склад поставщика.

И обязательно прописывайте в контракте ответственность за несоблюдение сроков. С 904L часто бывают задержки — материал не из простых в производстве, но поставщик должен понимать, что просрочка сорвёт монтаж на объекте.

В целом, если подходить к закупке оптом Пластины 904L без иллюзий, понимая все технологические сложности — это отличный материал для агрессивных сред. Главное — не экономить на контроле и работать с проверенными поставщиками, которые сами производят металл, а не торгуют им из чужих складов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инконель 718

Инконель 718 -

Прутки из нержавеющей стали 316L

Прутки из нержавеющей стали 316L -

Труба из никеля 200

Труба из никеля 200 -

Фитинги BW из хастеллоя C22

Фитинги BW из хастеллоя C22 -

Прутки из дуплексной стали S31803

Прутки из дуплексной стали S31803 -

Труба из нержавеющей стали 904L

Труба из нержавеющей стали 904L -

Фитинги BW из нержавеющей стали 316Ti

Фитинги BW из нержавеющей стали 316Ti -

Никель 200

Никель 200 -

Поковки из монеля K500

Поковки из монеля K500 -

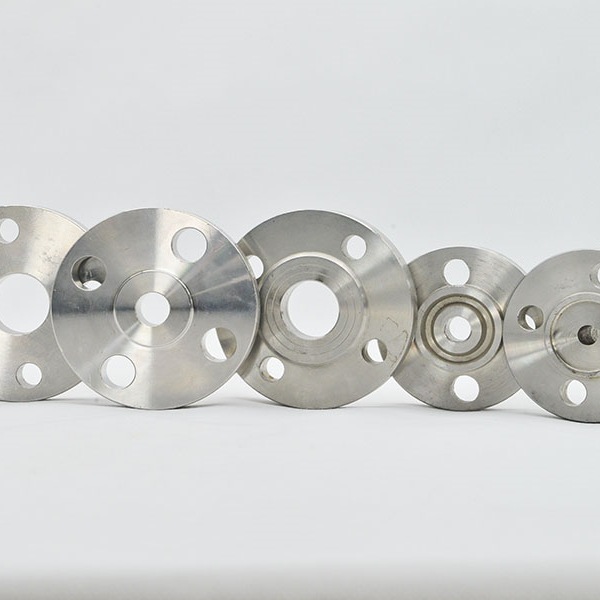

фланцы из нержавеющей стали 904L

фланцы из нержавеющей стали 904L -

Фланец из хастеллоя G30

Фланец из хастеллоя G30 -

Фланец из инконеля 601

Фланец из инконеля 601