оптом плиты 2507

Когда вижу запрос ?оптом плиты 2507?, сразу вспоминаю, как многие ошибочно гонятся за низкой ценой, забывая про реальное качество материала. В дуплексных сталях мелочей не бывает — тут и контроль химического состава, и термообработка, и даже условия хранения на складе влияют на итог.

Ключевые параметры при работе с 2507

Содержание хрома до 25% и молибдена 3-4% — это не просто цифры, а гарантия стойкости к точечной коррозии. Как-то пришлось брать партию у непроверенного поставщика — вроде бы сертификаты были, но после резки появилась странная побежалость по кромкам. Пришлось срочно искать замену.

Толщина плит — отдельная история. Заказчики часто просят ?плюс-минус пару мм?, но в химическом аппаратостроении такие допуски недопустимы. Особенно для теплообменников, где важен равномерный прогрев.

Шлифовка поверхности 2B или BA — кажется мелочью, но для пищевиков это критично. Один раз отгрузили плиты с мелкими царапинами — клиент вернул всю партию, пришлось перешлифовывать.

Логистические нюансы

При оптовых поставках всегда учитываю запас по габаритам. Стандартные 1500х3000 мм проходят в большинство цехов, но для особых проектов лучше сразу резать на мерные длины. Помню случай, когда пришлось демонтировать часть ворот из-за всего 5 см перегабарита.

Упаковка — отдельная головная боль. Влагостойкая бумага + деревянные прокладки обязательны, особенно для морских перевозок. Конденсат в контейнере может испортить даже идеальный материал.

Сроки — вот где чаще всего срываются контракты. Лучше заранее закладывать +20% к заявленному времени, особенно если нужны нестандартные обработки кромок или спецмаркировка.

Опыт работы с JN Special Alloy

С JN Special Alloy Technology Co., Ltd. столкнулись, когда потребовались плиты с дополнительной термообработкой. На их сайте https://www.jnalloy.ru сразу видно, что работают именно с спецсталями — виден практический опыт, а не просто перечисление стандартов.

Что impressedovalo — готовы предоставить тестовые образцы перед крупным заказом. Не все производители идут на это, особенно когда речь о дуплексных сталях.

Из минусов — иногда затягивают с документацией. Сертификаты соответствия приходят на 2-3 дня позже отгрузки, что создает сложности для срочных проектов.

Типичные ошибки при выборе

Самая частая — экономия на контроле химического состава. Как-то взяли партию ?аналогичную 2507? — в итоге содержание азота оказалось ниже нормы, что снизило стойкость к межкристаллитной коррозии.

Не менее критично — неправильный выбор поставщика. Мелкие перепродавцы часто не могут обеспечить прослеживаемость материала от плавки до готовой плиты.

И да, никогда не верьте фото образцов — только личный осмотр или проверка через доверенного представителя. Особенно это касается состояния поверхности и геометрии кромок.

Практические рекомендации

Всегда требуйте протоколы ультразвукового контроля — особенно для толстолистового проката от 40 мм. Внутренние дефекты могут проявиться только после механической обработки.

Резку лучше доверять профильным компаниям с ЧПУ — ручная плазменная резка часто приводит к локальному перегреву кромок.

Для ответственных объектов стоит закладывать дополнительный запас в 5-7% на возможный брак при обработке. Особенно если предстоит сложная гибка или штамповка.

Перспективы рынка

Сейчас вижу тенденцию к увеличению спроса на плиты 2507 с улучшенной обрабатываемостью. Классический вариант хорош для сварных конструкций, но для механической обработки нужны модификации с контролируемой твердостью.

Интерес к никелевым сплавам растет, но дуплексные стали пока держат позиции в сегменте ?цена-качество?. Особенно в нефтегазовой отрасли, где важна стойкость к сероводородному растрескиванию.

Из новшеств — все чаще требуют предварительную термическую обработку под конкретные условия эксплуатации. Это усложняет логистику, но повышает надежность конечных изделий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из нержавеющей стали 254SMO

Поковки из нержавеющей стали 254SMO -

Фитинги BW из нержавеющей стали 254SMO

Фитинги BW из нержавеющей стали 254SMO -

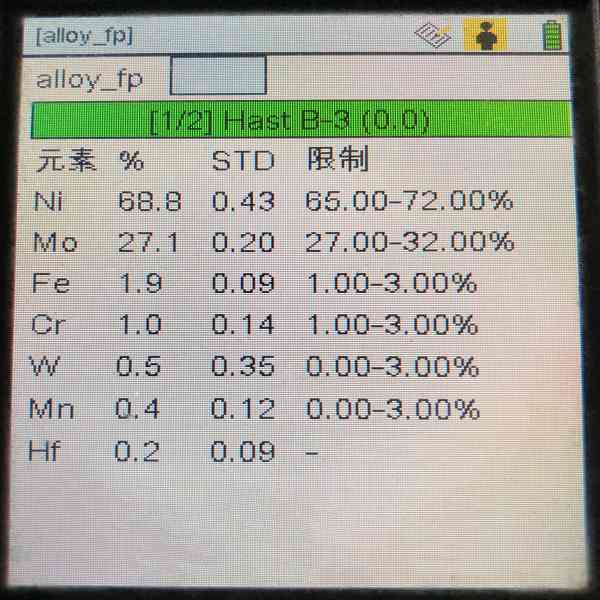

Фланец из хастеллоя B3

Фланец из хастеллоя B3 -

Фитинги BW из нержавеющей стали 310S

Фитинги BW из нержавеющей стали 310S -

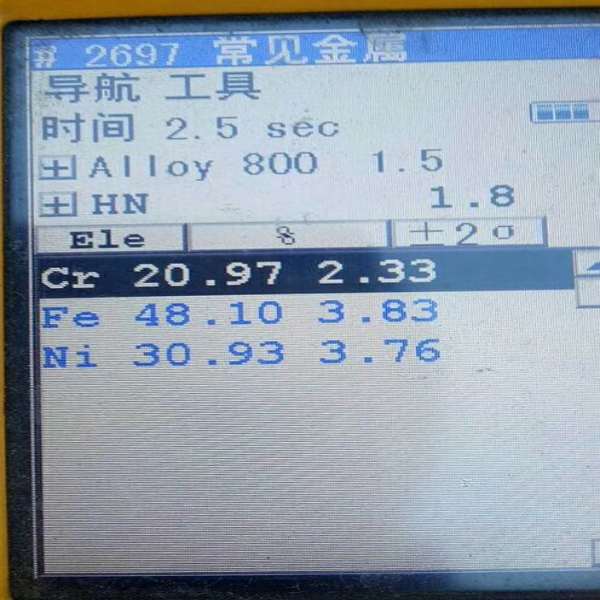

Фланец из инколоя 800H

Фланец из инколоя 800H -

Фланцы из нержавеющей стали 316Ti

Фланцы из нержавеющей стали 316Ti -

Хастеллой C2000

Хастеллой C2000 -

Поковки из инколоя 800

Поковки из инколоя 800 -

Поковки из сплав 31

Поковки из сплав 31 -

Супердуплексная сталь S32760

Супердуплексная сталь S32760 -

Инколой 800

Инколой 800 -

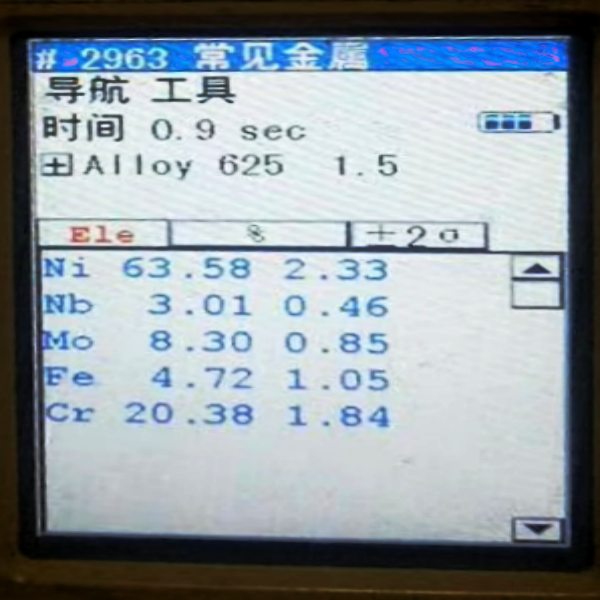

Инконель 625

Инконель 625